PŘÍPADOVÁ STUDIE

Využití dvourukého kolaborativního robotu v ne-kolaborativní úloze

Kolaborativní roboty mají své nesporné výhody, ale také mnohá omezení, kvůli kterým je jejich nasazení v některých případech problematické. Kvůli dodržení bezpečnostních norem jsou kolaborativní roboty pomalé a nabízí jen nižší nosnosti. Navíc je třeba mít na paměti i to, že dle Evropské legislativy je naprosto nepřípustný jakýkoliv kontakt kolaborativního robotu s krkem či hlavou člověka – což možnosti jejich praktického nasazení značně omezuje. Existují však případy, kdy kolaborativní robot může být výhodnější než průmyslový robot, ačkoliv ke spolupráci s člověkem nedochází.

Autor: Michal Vocetka a kolektiv, Katedra robotiky, Fakulta strojní, VŠB – Technická univerzita Ostrava

Specifická aplikace robotu YuMi

V případě, jehož stručný popis bude následovat, se ukázalo výhodnější využití jednoho kolaborativního dvourukého robotu ABB YuMi namísto původně plánované dvojice průmyslových robotů ABB IRB 120. Úkolem je montáž motoru, odstředivé spojky a dvojice pouzder, přičemž v současné době tyto činnosti vykonává operátor, který vkládá díly do lisu. Výrobce má zájem tuto činnost automatizovat z důvodu nedostatku pracovních sil. Jedná se o kritickou úlohu, která nesmí být přerušena a v případě technických problémů musí být možné rychle vyřadit robot z činnosti a tuto operaci vykonávat opět ručně. Dalším zásadním problémem je problematická instalace oplocení kolem pracoviště z důvodu nedostatku místa. Délka výrobního cyklu pracoviště nesmí přesáhnout 12 vteřin.

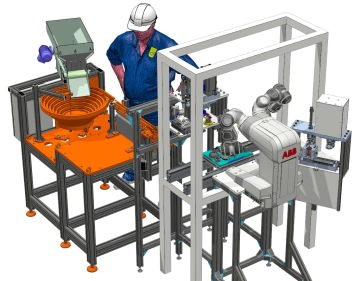

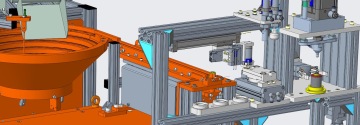

Dvouruký robot YuMi je pro tuto úlohu vhodný, jelikož pracuje podobným způsobem jako člověk – jeho dvě ramena se sedmi stupni volnosti jsou umístěna v menším prostoru, než by bylo proveditelné pomocí i nejmenších existujících průmyslových robotů. Navržené pracoviště obsahuje lis, který je umístěn za paletovým dopravníkem, vibrační podavač pouzder a robot v dokovací stanici. Lis musel být pro automatizaci upraven, nyní se pouzdra lisují samostatně pomocí dvojice pneumatických válců. Přesun pouzdra zajišťuje pneumatický manipulátor.

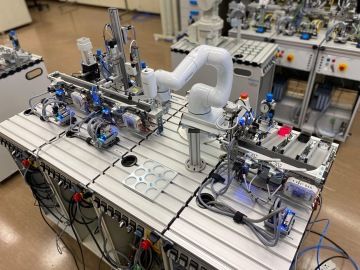

Obrázek 1 ukazuje pohled na celé pracoviště – robot je v popředí, původní manuální lis je vpravo od robotu, zatímco automatizovaný lis je naproti robotu (viz detail na Obrázku 2). Levé rameno robotu zajišťuje lisování pouzder, pravé rameno sestavuje spojku a motor. Celý proces je vyladěn tak, aby nedocházelo k prodlevám způsobeným čekáním jednoho ramene na druhé.

Obrázek 1 – Celkový pohled na montážní pracoviště

Obrázek 2 – Detail automatizovaného lisu

Zprovoznění a testování nové technologie na fungující výrobní lince, která nemůže být na delší dobu zastavena, je složité. Z tohoto důvodu je robot umístěn na dokovací stanici. Pokud by systém nepracoval správně, může být robot jednoduše odpojen a nahrazen jiným robotem nebo lidským operátorem a výroba může pokračovat. Pro lidskou obsluhu se pracoviště nijak zásadně nezměnilo. Výhodou robotizovaného režimu je i stabilita výkonnosti linky, díky čemuž může být celý proces včetně navazujících úloh naladěn na kratší takt.

Problém s nosností robotu

Robot YuMi má výrobcem garantovanou velmi nízkou nosnost 500 g na každé rameno, což pochopitelně zahrnuje i hmotnost efektoru. Za použití standardního chapadla ABB Smart Gripper a při uvažované hmotnosti manipulovaného motoru zbývá pouze 12 g na každou čelist chapadla. Při využití hliníkové slitiny a pryže pro zvýšení koeficientu tření je možné tuto hmotnost dosáhnout, avšak robot bude pracovat zcela na hraně svých možností. Alternativní variantou je návrh vlastního pneumatického chapadla, které dokáže vyvinout čtyřnásobně vyšší uchopovací sílu při výrobních nižších nákladech, než je cena standardního chapadla ABB SmartGripper.

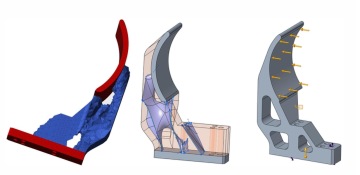

Jako řešení byl zvolen návrh čelistí pro standardní chapadlo s tvarem optimalizovaným pomocí topologické optimalizace s cílem minimalizace jejich hmotnosti. Během testování bylo zjištěno, že čelist musí svým profilem kopírovat na co největší ploše poloměr zakřivení těla motoru (viz Obrázek 3) a povrch čelistí musí být pokryt vrstvou měkké pryže. Navržené čelisti mohou být z hlediska mechanických vlastností vyrobeny i z polykarbonátu pomocí 3D tiskárny s vyhřívanou komorou, avšak takto vyrobená čelist by měla pouze omezenou životnost.

Obrázek 3 – Proces topologické optimalizace čelistí pro snížení hmotnosti

Srovnání s řešením využívajícím průmyslové roboty

Úlohu lze řešit i s využitím dvojice průmyslových robotů ABB IRB120, ale výsledný výrobní takt by byl delší o dvě vteřiny. Ačkoliv jsou tyto roboty velmi rychlé, na malém prostoru nemají dostatečný čas k dosažení vyšších rychlostí, a navíc dochází k prodlevám způsobeným čekáním jednoho robotu na druhý, jelikož do stísněného pracoviště se společně nevejdou. Varianta s průmyslovými roboty vychází hůře i z ekonomického hlediska. Celkové srovnání je uvedeno v Tabulce.

| parametr |

YuMi |

2 x IRB12 |

|---|---|---|

| náklady | 60 000 € | 66 500 € |

| takt | 10,5 s | 12,8 s |

| modularita | ano | ne |

| nutnost oplocení | ne | ano |

| výkonnostní rezerva | ne | ano |

Popisovaná aplikace byla realizována na základě znalostí a dovedností získaných v průběhu řešení projektu „Platforma pro výzkum orientovaný na Průmysl 4.0 a robotiku v ostravské aglomeraci“ (CZ.02.1.01/0.0/0.0/17_049/0008425).