PŘÍKLAD Z PRAXE

Robotizace na správném místě

I když jsou robotické aplikace doménou automobilového průmyslu, rádi bychom se tentokrát podělili o zkušenosti s nasazením robotické aplikace mimo něj. Popsaný případ je typickým a ukázkovým příkladem použití robotizace pro automatizaci procesu, který zároveň přináší maximální využití výrobní kapacity.

Autor: Ing. Jan Václavovič – obchodní ředitel JHV-GROUP s.r.o.

JHV - ENGINEERING, jakožto jeden z velkých českých integrátorů a výrobců výrobních linek, již delší dobu na trhu zaznamenává rostoucí trend poptávky po automatizaci. A to nejenom po automatizaci jako takové, ale hlavně po automatizaci celého výrobního procesu. A to i včetně typicky dílčích procesů náročných na manuální práci a kladoucích velké nároky na operátora – jak fyzické, tak hlavně bezpečnostní.

Tyto požadavky přicházejí i mimo hlavní segment automotive, což je velmi pozitivní signál, protože bude bezpodmínečně nutné automatizovat veškeré možné procesy v každém výrobním podniku i mimo automobilový průmysl proto, aby daný podnik zůstal i nadále konkurenceschopný. Jen pro představu, v roce 2020 jsme nainstalovali téměř 80 robotů různých výkonů a velikostí od různých výrobců do různých aplikací. Pro srovnání, v roce 2016 to bylo něco málo pře 30 kusů a jednalo se převážně o SCARA roboty.

Důvod je dnes, více než kdy jindy, pochopitelný – mít možnost vyrábět i bez fyzické přítomnosti operátorů. Dalším důvodem tohoto trendu je samozřejmě i celková náročnost instalace a automatizace jako takové, která se v poslední době obecně snižuje.

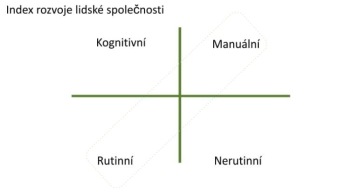

Pokud bychom měli ještě trošku nahlédnout do teorie, pak je z pohledu automatizace nejvýhodnější, zaměřit se na kombinace typu činností – Rutinní/Manuální (viz přiložené schéma), a pokud má být podnik do budoucna dále konkurenceschopný, je toto nejjednodušší cesta kde začít. Další kombinace lidské činnosti lze samozřejmě automatizovat také, nicméně je nutné podotknout, že se jedná už o něco složitější úkoly a je nezbytné je podrobit hlubší analýze před vlastní realizací.

Před necelým rokem a půl jsme byli osloveni zákazníkem s podobnou aplikací, která z našeho pohledu představuje příklad úspěšné realizace a ukázkově vhodné nasazení automatizace. V tomto konkrétním případě náš zákazník zabývající se výrobou plechových dílů pro VZT rozvody se sice již na cestu automatizace vydal a nebylo tedy nutné primárně řešit náhradu manuální práce pro manipulaci, nicméně je stále spoustu provozů, kde podobnou činnost stále vykonávají operátoři a z našeho pohledu zbytečně. Protože při manipulaci s předměty – v tomto případě s plechovými přířezy o rozměrech 4x1,5 metru, tloušťky 3mm a hmotnosti téměř 100kg - tak vzniká požadavek na velmi fyzicky náročnou a, z pohledu bezpečnosti práce, i na nebezpečnou činnost. Pokud bychom měli takový proces zajistit v režimu 24/7 a s pomocí ruční obsluhy, budeme muset počítat s minimálním počtem šesti operátorů na den.

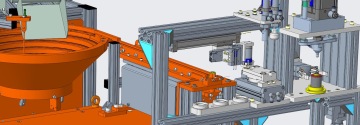

Naším primárním úkolem bylo posoudit možnost využití 6-ti osého robota pro manipulaci s plechovými polotovary, s cílem zajistit plně automatický provoz a optimalizovat stávající proces výroby. Po zvážení jsme nakonec vybrali tzv. paletizačního robota s dosahem 3,5 metru a nosností 200 kg, který plně splňoval naše požadavky a požadavky zákazníka.

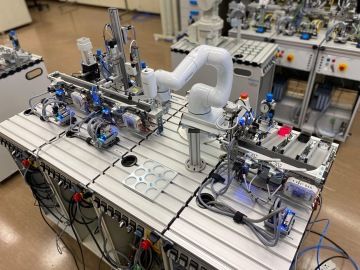

V návrhu jsme se soustředili na snížení energie pohybů z důvodu vyšší hmotnosti produktu a navrhli jsme velmi lehkou a pevnou konstrukci vakuového chapadla s využitím externího vakuového systému. Opět z důvodu hmotnosti produktu, a také pro co nejmenší deformaci plechu během manipulace. Díky požadovanému taktu stanice 90s byla rychlost vybraného robota dostatečná a díky ocelové roznášecí nosné konstrukci nebylo nutné kotvit roboty do podlahy, čímž zákazníkovy odpadla další starost s dodatečnými náklady na vhodnou úpravu podloží. Tím, že se jednalo o plně automatický systém bylo nutné vyřešit i bezpečnostní oplocení pracovního prostoru, aby nedošlo k ohrožení bezpečnosti práce.

Součástí dodávky byla samozřejmě i dodávka další technologie pro následnou manipulaci a zpracování plechových tabulí. Pro tyto operace jsme ale zvolili, vzhledem k povaze a charakteru dalších technologických operací, klasické jednoúčelové zařízení. Realizace projektu zabrala přibližně osm měsíců včetně dodávky ostatních technologií. Pro zajímavost pro realizaci bylo použito přes 20.000 ks součástek.