ŘEŠENÍ NA MÍRU

Robotické tmelení, aneb jak zefektivnit výrobu a přitom se „neupatlat“

Každý, kdo se pohybuje blízko výrobního procesu, dobře ví, že jakákoliv operace týkající se lepení či tmelení je vždycky poměrně komplikovaná. Už jenom ten prostý fakt, jak udržet pracoviště v pořádku a „neupatlané“. Problémem je i nestabilita samotného tmelu z pohledu viskozity. Když se k tomu přidá ještě nedostatek prostoru na výrobní lince, je na problém zaděláno.

Autor: Zdeněk Navrátil,

DEL a.s.

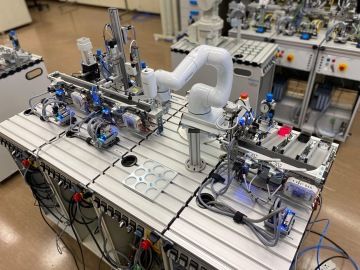

A právě takový problém řešili technici v DELu, když dostali na stůl poptávku od významného výrobce dílů pro automotive. Zadáním bylo nahradit neefektivní manuální tmelení, zajistit jeho stabilní geometrii, vyřešit manipulaci s těžkými díly a udržet pracoviště pokud možno v čistotě.

Náš klient, výrobce autodílů, dodává pro Daimler AG díl, do kterého se ukládají baterie pro budoucí elektromobily. Jedná se o hliníkový svařenec sběrné vany, který vyžaduje pečlivé nanesení tmelu. Musí být dobře utěsněn, aby odolal i riziku případného úniku kyseliny z baterie.

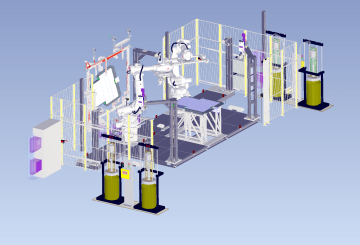

Najít vhodné řešení nebylo jednoduché, přičemž hlavní problémy byly následující: vysoká hmotnost dílu, velikost vlastního dílu, vysoké kvalitativní požadavky na polohu a rozměry tmelu, volba správných trysek, volba senzorů pro měřící stanici a omezený půdorys pracoviště, do kterého se musí všechno vlézt.

Specifické požadavky a jak na ně?

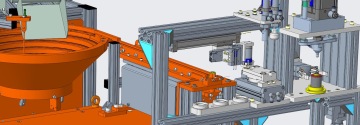

Pro robotické pracoviště byly kvůli velké hmotnosti svařence zvoleny dva roboty ABB s nosností přes 200 kg. To, jak linka funguje, vysvětluje Jan Pól, který má v DELu na starosti projekt celého pracoviště: „Robot uchopí díl a v první fázi jej přiloží k měřící stanici. Ta díl proměří pomocí optických senzorů. Nejen, že senzory rozeznají špatné díly, ale také stanoví údaje pro optimální dráhu robota při nanášení tmelových „housenek“. V druhé fázi pak robot přikládá díl k tryskám, které nanášejí tmel. Činí tak postupně na všechna místa a rovněž z obou stran dílu.“

Správná dráha robota je podle Jana Póla naprosto klíčová, trysky jsou totiž statické, a tak veškerý „tanec“ s dílem obstarává pouze robot. „Používáme trysky dvou typů, přičemž první nanáší tmel klasicky rovně. Druhá tryska je pak rotační a jejím pohybem se dosáhne nanesení tmelu ve tvaru vlnky (pro techniky: prodloužená cykloida). Díl osazený tmelem je následně uložen na odkládací stůl odkud pokračuje do balící stanice,“ dodává Jan Pól. Ten připomíná, že přibližně v polovině operačního taktu prvního robota, zahájí stejnou operaci také druhý robot. Roboty tak pracují oba současně, pouze zrcadlově obráceně a v nastaveném taktu tak, aby se „nepotkávaly“. Jako správnou hodnotí i volbu optických senzorů v měřící stanici. Zkrátila se tak doba programování a předešlo se problémům s případným zastíněním kamer na lince.

Dvě linky „v jedné“ usnadní údržbu

Řešením, které jsme nabídli, došlo nejen k odstranění problematické manipulace, ale především ke zkrácení operace z desítek minut na minuty. Došlo k úspoře pracovních sil a významnému zrychlení celé operace tak, aby odpovídala výrobnímu taktu celé linky. Velkou výhodou je pro zákazníka fakt, že pracoviště má dva roboty a operace jsou tedy dublované. Pokud jeden robot vypadne, nezastaví to celou linku. A to je důležité především pro efektivní údržbu, která tak vlastně probíhá za provozu.

Nezanedbatelným plusem je i fakt, že se zlepšila hygiena práce spojená s aplikací tmelu. „Tmel dnes končí téměř ze sta procent tam, kde má – tedy na výrobcích,“ doplňuje obchodní ředitel výčet plusů dodávaného zařízení. Připomíná, že nový díl je určený pro nové elektromobily značky Mercedes, které již dnes sjíždějí z výrobních linek koncernu.