SENZORICKÁ ŘEŠENÍ

Kooperace senzorů je klíč k efektivnímu robotickému systému

Lidé a roboti dnes již zcela běžně spolupracují při řešení průmyslových aplikací. Aby tato kooperace byla efektivní a bezpečná, je potřeba robota vybavit senzory a zařízeními, které umožňují jeho ovládání a zároveň chrání člověka před úrazem. Vzájemná integrace těchto systémů pak umožňuje robota řídit tak, aby byl maximálně využitý jeho potenciál.

Autor: kolektiv autorů SICK spol. s r.o.

Robot vision a guidance systémy

Kamery, používané v průmyslové robotice, slouží jako oči, které zprostředkovávají obraz sledovaného objektu. S postupem zvětšujícího se výpočetního výkonu kamer a decentralizace ovládacího procesu, přebírají stále složitější funkce řídicího systému – mozku robota.

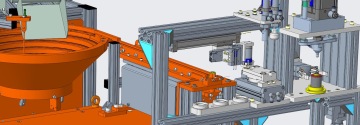

Anglické spojení „Robot guidance systems“ pod sebou schovává navádění, vedení či řízení dráhy robota. Pomůže nám s umisťováním dílů na dopravníku, specifikací místa uchopení dílu či vybráním všech rozházených dílů z krabice.

Úspěšné nasazení robot guidance systémů závisí na HW vlastnostech, jako jsou rozlišovací schopnost kamery a výkonnost procesoru. Odvíjí se také od SW výbavy kamery, kterou je postprocessing a algoritmické zpracování a vyhodnocování. Klíčovým faktorem ale zůstává zkušenost aplikačního inženýra či systémového integrátora, který musí skloubit znalosti a zkušenosti z mechaniky, fyziky, optiky, automatizační techniky a znalosti výrobního procesu.

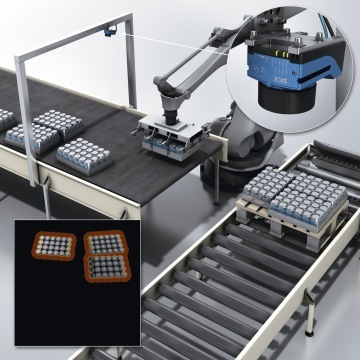

Belt Picking (2D BP)

Nejčastější aplikací kamerových senzorů je lokalizace objektu na dopravníkovém páse (tzv. belt picking). Úkolem v této aplikaci je nalezení souřadnic a orientace objektu.

Dopravník je většinou v pohybu a uchopení robotem tak neprobíhá v reálném čase pořízení snímku, ale s určitým zpožděním. Kamera má v sobě implementovanou část vyhodnocovací jednotky, a proto umí posílat robotu polohu objektu v závislosti na čase. Samozřejmostí je i vyhodnocení více objektů.

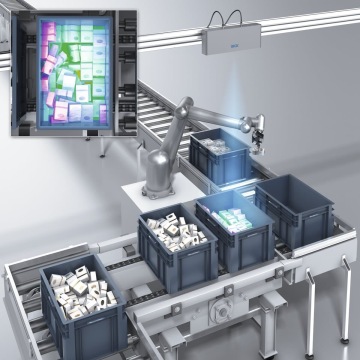

Part Location in Bins (3D PLB)

Kde dva rozměry nestačí, přichází na řadu 3D řešení. Může se stát, že u objektu není důležitá jen orientace a souřadnice, ale i výška, například aby robot nerozmáčkl snímaný objekt. K tomu nám dopomůže 3D měření.

Triangulační 3D kamera

Promítá na objekt liniový laserový paprsek a kamerou umístěnou pod určitým úhlem snímá jeden profil za druhým.

Systémy založené na stereovizi

Získávají 3D obraz z dvou kamer. Podobně, jako lidský mozek skládá prostorový obraz ze dvou očí.

Projekce speciálního obrazce

Na objekt je projektován speciální obrazec, či několik obrazců a chytrý algoritmus následně rekonstruuje 3D obraz dle deformací projektovaného obrazce na našem díle.

Part Location in Bins (PLB) umožňuje lokalizaci dílů v boxech nebo koších. Systém se skládá z kamery nebo kamerového systému, výpočetní jednotky a softwaru, který 3D obraz vyhodnocuje. PLB hledá díly dle zadaného 3D modelu a do jisté míry přebírá kontrolu nad robotem a gripperem v té části procesu, kdy je díl odebírán z bedýnky. Kromě precizní lokalizace a vybírání dílů navíc hlídá, aby robot nenaboural do přepravky či do dalších dílů nebo aby díl chytil za správnou část a nemohlo například dojít k poškození citlivé části.

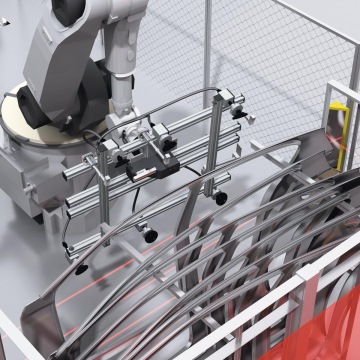

Part Location in Rack (3D+2D PLR)

Kromě výše zmíněných řešení existují i systémy kombinující 2D a 3D technologii. Zde je nutno dodat, že takový kamerový systém nezískává plnohodnotný 3D obraz, ale pouze chytře řeší nedostatky 2D systémů. Pomocí projektovaného laserového kříže totiž vyhodnocuje i vzdálenost a rotaci snímaného dílu.

Typickou aplikací je vybírání dílů z přepravních palet, takzvaných „racků“ odkud i plyne název systému PLR. S těmito systémy se můžeme nejčastěji setkat v automobilovém průmyslu, kde robot odebírá plechové výlisky z transportních palet. Právě různé výrobní tolerance a vůle v uložení dílů znemožňují automatizované odebírání bez dodatečné navigace manipulátoru.

Bezpečnost robotů

Jedním z velkých témat Průmyslu 4.0 je vytváření přizpůsobitelných pracovních procesů. Roste tak potřeba flexibilních, autonomně pracujících strojů, které lze rychle a snadno adaptovat změněným výrobním podmínkám. Člověk má mít možnost neomezeně zasahovat, přitom však musí být chráněn před riziky.

Rychlost, pohyblivost a síla robotů vždy vyžadovala účinná ochranná opatření. Při stále těsnější interakci mezi člověkem a robotem hraje bezpečnostní technika klíčovou roli. Zajišťuje nejen bezpečnější pracovní prostředí, ale také povyšuje produktivitu na novou úroveň. Toho lze dosáhnout jen s adaptivním vnímáním prostředí pomocí inteligentních, robustních a spolehlivých senzorů a bezpečnostních systémů.

Monitorování sekvencí

Bezpečné monitorování sekvencí umožňuje flexibilní řešení pro interakci mezi člověkem a robotem. Rychlost robotů se přizpůsobí a zvýší se produktivita vašeho zařízení

Paletizace

Bezpečnostní řešení od společnosti SICK umožňují kompaktní a bezpečné použití paletizace. K paletě je umožněn přístup bez zastavení procesu. Výroba tak pokračuje s maximálním výkonem.

Nakládání a vykládání

Safe Robotics Area Protection umožňuje neomezený a bezpečný přístup do nebezpečného prostoru robotu. Systém zajišťuje bezpečnou spolupráci člověka s robotem, a zároveň redukuje prostoje strojů.

Při plánování integrace robota do nové aplikace je potřeba myslet na několik základních bodů:

- Pro každou robotickou aplikaci je nutné provést posouzení rizika. Zvažte proto, zda potřebujete podporu odborníka na bezpečnost k nalezení a realizaci vhodných opatření pro minimalizaci rizik.

- Znáte směrnice a normy relevantní pro vaši robotickou aplikaci (např. ČSN EN ISO 12100, ČSN EN ISO 10218-1/2, ISO TS 15066)?

- Potřebujete podporu při aplikaci směrnic a norem na robotickou aplikaci?

- Je interakce mezi člověkem a robotem tak těsná, že je nutno uplatnit vysoké požadavky na bezpečnost a náklady na validaci provozní spolupráce člověka s robotem?

- Se všemi uvedenými body je vždy lepší se obrátit na bezpečnostního odborníka, který je seznámený s platnou legislativou. Zkušený bezpečnostní specialista vám poskytne podporu od posouzení rizik, přes bezpečnostní koncept, až po uvedení robotické aplikace do provozu.

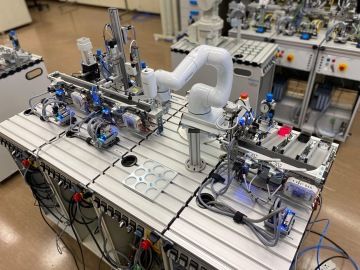

End of arm tooling

Pod pojmem „end of arm tooling“ si lze představit jakýkoliv nástroj, který se nachází na konci ramene robota. Může jím být gripper, vzduchová přísavka, svářecí hlavice nebo jakýkoliv jiný nástroj. Pohyb robota a celý cyklus uchopení a navádění nástroje je podmíněn přesným odměřováním pozice robotického ramene, jeho kleštin a dalších nástrojů. Zpětnou vazbu zajišťují právě senzory, kterými je takový přípravek osazen.

Kontrola pozice a správného uchopení

V případě gripperů se nejčastěji jedná o magnetické snímače do drážky, které předávají robotu informaci o správném rozevření gripperu nebo sevření předmětu o definovaném rozměru. Tyto snímače mohou kromě binární informace o pozici sevřeno/rozevřeno odesílat i informaci o spojité poloze pístu, takže se dá například odměřovat výška materiálu. Některé typy magnetických snímačů na grippery mají zabudovaný i MEMS čip, který umožňuje dále předávat informaci o orientaci robotického ramene ve třech osách, údaje o vibracích stroje nebo akceleraci robotického ramene.

Tlakové snímače

Kontrolují přítlačnou sílu vzduchových přísavek a ověřují, zda došlo k dostatečnému přisátí

Identifikace nástrojů

Robotická ramena s výměnnými nástroji identifikují správný přípravek pomocí RFID nebo magneticky kódovaných tagů.

Detekce přítomnosti

Snímání přítomnosti dílů umožnují flexibilní optická vlákna, miniaturní optické snímače, nebo indukční snímače o Ø 3 mm. Takto malé senzory je možné zabudovat přímo do gripperu robota.

Komunikace senzorů pomocí IO-Link

Pouhý binární signál jako zpětná vazba už mnohdy nestačí, a proto je většina současných senzorů vybavena komunikací IO-Link, která toho umí mnohem víc. I miniaturní senzory mohou odesílat nejen informaci o sepnutém stavu, ale i spojitou „analogovou“ hodnotu, informace o počtu provozních hodin, nebo mít naprogramované logické operace, které ulehčí výpočetnímu výkonu PLC. Propojení těchto senzorů zajišťují IO-Link mastery, ať už ve formě distribučních bloků nebo jako rozšiřujících karet pro řídící jednotku robota a PLC.

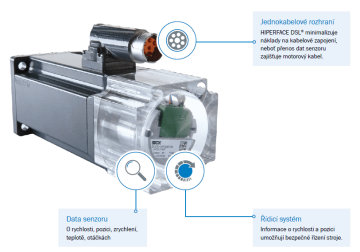

Position feedback

Pro pohon procesů v robotických aplikacích typicky slouží servomotory. Motor feedback systémy poskytují data pro jejich regulaci a provoz, čímž zajišťují bezproblémový a efektivní chod celého robota. Motor feedback systémy jsou však více než jen pouhým poskytovatelem dat.

Inteligentní senzorika kontroluje během provozu rychlost, bezpečnou pozici, akceleraci, teplotu, počet otáček a další parametry. Prediktivní údržba a permanentní monitorování podmínek procesu jsou zase možné díky doplňkovým funkcím, jako je elektronický typový štítek, histogramy a uživatelsky definované výstražné pokyny.

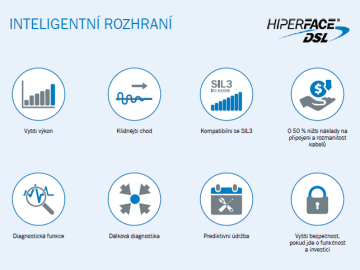

Pokročilé funkce motor feedback systémů

Příkladem motorfeedbacku s vyspělými funkcemi je i HIPERFACE DSL® od firmy SICK, které bylo první jednokabelové rozhraní pro servomotory, uvedené na trh už v roce 2011. Od té doby se etablovalo u výrobců motorů a pohonů po celém světě. Poskytuje čistě digitální rozhraní, které umožňuje přímé „připojení k budoucnosti“. Díky inovačnímu a bezporuchovému protokolu HIPERFACE DSL® se komunikace realizuje pomocí pouhých dvou žil integrovaných do kabelu motoru, což zajištuje maximální spolehlivost a lepší kabelový management. Toto rozhraní se tak stává nejdůležitějším faktorem evolučního přechodu od běžných motor feedback systémů k chytrému řešení.

Zajímavým příslušenstvím k motorfeedbacku je i rozbočovač senzorů sHub, který sdružuje data ze Smart Motor Sensors a dalších čidel zabudovaných v motoru. Umožňuje tak skutečnou fúzi všech senzorů. Rozbočovač sHub „shromažďuje“ data o bezpečné pozici a rychlosti, ale také informace od další senzoriky, jako je teplota, otřesy, vibrace nebo vlhkost. Takto sdružené množství dat doručuje sHub prostřednictvím stávajícího datového kabelu HIPERFACE DSL® v synchronním taktu regulátoru pohonu. Smart Motor Sensors a sHub se tak stávají důležitými moduly na cestě ke Smart Factory v Průmyslu 4.0. Vytvářejí základ pro štíhlé procesy a snížení nákladů při budování výrobních linek. A umožňují úspory také díky kratším prostojům, zlepšení funkční bezpečnosti a zvýšení efektivity robotických aplikací.

Budoucnost senzorů pro robotiku

Robotické aplikace vytvářejí nové nároky na informace jako zpětnou vazbu od senzorů. Efektivní řízení je totiž možné jen tehdy, pokud jsou tyto údaje přesné a přenášené v co nejkratším čase. V blízké budoucnosti tak můžeme očekávat zejména tlak na množství sbíraných informací pro možnosti prediktivní údržby a vzdáleného přístupu ke správě robota. S rozmachem robotických aplikací je však potřeba myslet i na bezpečnost lidí, kteří stále pokročilejší roboty obsluhují.