MASOVÁ INDIVIDUALIZACE

Nezáleží na kvantitě robotů, ale na úrovni automatizace a technologiích budoucnosti

Výrobní prostředí se rapidně mění. Požadavky na individualizovanou výrobu rostou a doba, kdy továrny s levnou pracovní silou hrály ve výrobě prim, je pryč. Společnosti stále více vrací výrobu do svých lokalit a odvrací se od masové výroby k masové individualizované výrobě, kde jednu z hlavních rolí hraje robotika a automatizace. Ta se však musí neustále vyvíjet a adaptovat nová inteligentní řešení, protože i průmyslové roboty dnes stojí před velkou výzvou díky vyšším nárokům výrobců na flexibilitu, efektivitu, vyšší kvalitu a nižší náklady.

Autor: Andrea Gutová, Communications, Siemens, s.r.o., Josef Kváč, Factory Automation, Digital Industries, Siemens, s.r.o.

„Výroba musí přijmout inteligentní technologie budoucnosti a průmyslové roboty se musí změnit v inteligentní a autonomní stroje s výkonnými mozky, které budou moci samostatně krajně rozhodovat,“ řekl Tomáš Froněk, vedoucí úseku Factory Automation společnosti Siemens Česká republika, který intenzivně rozvíjí a pomáhá firmám v České republice implementovat pokročilou průmyslovou automatizaci a digitalizaci ve výrobních prostředích, jimiž jsou především továrny, sklady nebo farmy.

Společnost Siemens dlouhodobě a intenzivně investuje do technologií umělé inteligence (AI) – spolupracuje s akademickými institucemi, je členem mezinárodních skupin, například Advanced Robotics for Manufacturing (ARM), vládními orgány a dalšími firmami, jejichž cílem je připravit půdu pro budoucí využití průmyslových robotů a AI ve výrobě.

„Naše společnost intenzivně pracuje na nových řešeních s využitím umělé inteligence a vyvíjí nové funkce, abychom pomohli robotům zvýšit jejich produktivitu,“ uvedl Josef Kváč, produktový manažer z oddělení Factory Automation společnosti Siemens Česká republika. „Mají totiž před sebou mnohem náročnější období než lidská pracovní síla ve výrobě, která dokáže ihned reagovat na změny v reálném čase ve stále více individualizované výrobě, která je doprovázena velkým počtem změn či různými typy použitých materiálů.“

Nedávno například společnost Siemens rozšířila možnosti TIA (Totally Integrated Automation) portálu pro oblast průmyslových robotů a představila novou funkci, která vznikla v úzké spolupráci s výrobci průmyslových robotů ABB Robotics, Comau, Epson, FANUC, Kawasaki Robotics, KUKA, Panasonic Industry, STÄUBLI, Techman Robot, Yamaha a YASKAWA a v blízké budoucnosti umožní programovat většinu průmyslových robotů na trhu právě v TIA portálu.

„Integrace do TIA portálu, umožňuje kombinovat roboty s dalšími technologiemi, jako jsou řídicí systémy Simatic, cloudové služby, aplikace pro Edge nebo automatizační prvky využívající umělou inteligenci. Navíc programové kódy a celky bude možné opakovaně používat, což zákazníkům ušetří čas i náklady v případě výměny robotu za model jiného výrobce,“ vysvětluje Josef Kváč.

Díky standardizovaným funkcím v prostředí TIA portálu uživatelé mohou ušetřit až 30 procent času při navrhování nových systémů. Nepotřebují specifické znalosti programování, ale stačí jim pouze zkušenosti s TIA portálem. Vylepšené ovládání navíc zvyšuje efektivitu a jednotný vzhled obrazovek pro práci se zařízeními různých výrobců usnadňuje provoz.

Řídicí systém je mozkem a bez definování jasných úkolu to dnes nejde

Průmyslové roboty dnes nasazené ve výrobě v různých oblastech průmyslu ale dělají většinou jen opakující se úkoly. A celkový výkon robotů dnes především závisí na přesnosti a výkonu jejich řídicích systémů, které jim umožňují pohybovat se dle předem definovaných trajektorií. Schopnost robotů autonomně ovládat komplexní úlohy, jako je flexibilní uchopování dosud neznámých objektů nebo kompletace nových komponent, je dnes ve výrobě zatím velice omezená a stále ve vývoji. Proto je nezbytné vybavit roboty či další manipulační systémy vyšší úrovní inteligence, aby mohly autonomně reagovat, získávat naučené poznatky a odhadovat nejasné situace. Tento vývoj je dnes nevyhnutelný a zásadní pro oblast robotiky vzhledem k stále vyšším požadavkům na masovou individualizovanou výrobu. Pro výrobní průmysl bude tento progres revoluční.

Hlavní dnešní výzvou oblasti průmyslových robotů je vyvinout adaptabilní, ale zároveň robustní řídicí algoritmy strojového učení, které dokážou vyřešit všechna možná chování systému a také potřebu „odhadování chování“, jako je například schopnost reagovat na nepředvídané situace. Dvě disciplíny AI – Deep Learning a Reinforcement Learning – mohou tyto výzvy vyřešit, umožňují totiž robotům ve výrobních systémech vypořádávat se s nejistými situacemi, naučit se různým typům chování pomocí interakce s okolním prostředím a v ideálním případě odhadovat a přizpůsobit se novým situacím.

A jakou roli dnes hrají disciplíny Deep Learning a Reinforcement Learning v praxi, jako je flexibilní uchopování a montáž nových komponent a jakou roli má společnost Siemens v tomto vývoji?

Deep Learning umožňuje robotům flexibilní uchopování

Narozdíl od lidí, kteří mají vrozenou schopnost uchopit jakýkoliv předmět, i přestože jej nikdy předtím neviděli, průmyslové roboty musí být dnes explicitně naprogramovány, aby mohly předmět uchopit, dle předem definované pozice uchopení. A to vždy vyžaduje stejnou polohu a pozici předmětů na výrobní lince. Proto jsou programátoři dnes vystaveni náročné výzvě najít způsob, jak přimět roboty, aby úspěšně uchopily neznámý objekt v jakékoli pozici. A právě tady na řadu přichází disciplína AI Deep Learning.

Deep Learning funguje prostřednictvím umělých digitálních neuronových sítí – velkých aproximátorů nelineárních funkcí, které jsou inspirovány lidským mozkem. Nejmodernější neuronové sítě mají dnes miliony parametrů. Pomocí dat vstupních/výstupních vztahů lze tyto parametry nastavit tak, aby neuronová síť mohla předpovědět konkrétní výstup pro daný vstup. A tímto způsobem lze Deep Learning využít pro uchopovací systémy. Namísto naprogramování průmyslového robota, jak předmět uchopit, programátoři předkládají robotům prostřednictvím neuronových sítí příklady uchopování. Tréninková data robota se skládají z obrázků nebo modelů různých předmětů a verzí, jak je uchopit. Vzhledem k tomu, že existuje milion takových příkladů, neuronová síť se učí, jak vypočítat uchopení pro jakýkoli daný obrázek předmětu. Tyto příklady lze snadno nasimulovat. Robot perfektně ovládá schopnost uchopení, aniž by provedl před tím jediné uchopení v reálném světě.

Siemens hraje prim

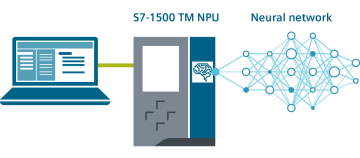

Na světě existuje mnoho příkladů uchopování založených na Deep Learning, ale teprve na mezinárodním průmyslovém veletrhu SPS v Norimberku v roce 2018 byly poprvé předvedeny tyto algoritmy strojového učení s reálným průmyslovým hardwarem. Společnost Siemens nasadila umělou neuronovou síť (z angl. Neural Processing Unit – NPU) schopnou uchopování do průmyslové platformy, a tak zde představila první modul pro průmyslový řídicí systém SIMATIC TM NPU, který obsahuje čip využívající technologii umělé inteligence a dokáže spočítat během milisekund jaké pohyby musí robot udělat pro uchopení předmětu.

Následně na hannoverském průmyslovém veletrhu v roce 2019 představila vylepšenou verzi v kombinaci algoritmů a umělé neuronové sítě pro rozpoznávání předmětů a představila tak technologii bin picking. Výsledkem byla první plně implementovaná technologie bin picking na základě Deep Learning na úrovni řídicího systému s PLC a NPU.

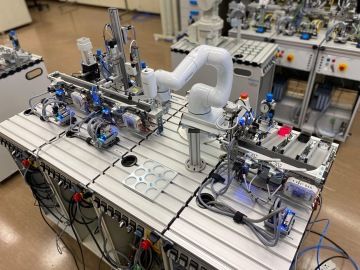

Dnes má společnost Siemens neuronovou síť, která obsahuje více než sto tisíc předmětů a zatím má nejlepší uchopovací reakce. Podle nejnovějších výsledků roboty dosahují až 300 výběrů za hodinu, což je ale stále polovina rychlosti člověka. „Roboty jsou na dobré cestě a pomalu se tam dostávají,“ řekl s nadšením Tomáš Froněk a dodal: „Záleží především na průmyslu, ale kombinace spolupráce člověka s robotem ve výrobě dává čím dál tím větší smysl.“

Díky algoritmům strojového učení je možné například účinně provádět vizuální kontroly kvality ve výrobních závodech nebo zavádět robotické systémy založené na navigaci a zobrazování a dosáhnout tak efektivnějšího, člověku podobného chování. Tento modul představuje další krok společnosti Siemens směrem k začleňování technologií budoucnosti do průmyslových aplikací.

První ve své třídě a průkopníkem oblasti počítačového vidění

Nový modul SIMATIC S7-1500 TM NPU, který je vybaven procesorovou jednotkou Intel Movidius Myriad X Vision, umožňuje účinné využití neuronových sítí. Modul je vybaven rozhraními USB 3.1 a gigabitovým ethernetovým portem. Pomocí natrénovaného neuronového systému na SD kartě zpracovává data z připojeného senzorového systému nebo z programu centrální procesorové jednotky (CPU). Instalovaný VPU čip Intel Myriad X je první ve své třídě s vyhrazeným hardwarovým akcelerátorem hlubokých struktur neuronových sítí. Díky integrovanému grafickému procesoru a výpočetní jednotce pro neuronové sítě je průkopníkem v oblasti počítačového vidění. Zabudovaný čip Intel zrychluje procesy zpracování obrazu a provádí rychlé vyhodnocení lokálních dat pomocí natrénovaných modelů, a tím rozšiřuje možnosti využití v průmyslové automatizaci.

K integrovaným rozhraním nového modulu TM NPU mohou uživatelé připojit kompatibilní senzory, např. kamery nebo mikrofony. Data z připojených senzorových systémů i informace z vlastního programu procesoru lze zpracovat pomocí neuronových sítí. Výsledek zpracování je následně vyhodnocen v programu CPU. V případech, kdy je nezbytné přesněji konfigurovat například data každého obrobku kvůli jeho rozpoznání prostřednictvím běžného zpracování obrazu, je možné tento proces dále a flexibilněji strukturovat pomocí postupů učení uplatněných na získaná data. Pro tento účel mohou být využity otevřené AI platformy, jako je např. technologie Tensorflow.

Výsledné výhody se uplatní například při aplikacích Pick&Place („vyber a umísti“), při nichž musí mobilní robot rozpoznat, zvednout a přemístit komponenty, které nahodile leží na přepravce. Další přidanou hodnotu nabízí při kontrolách kvality – odborné lidské znalosti o parametrech, jako je konzistentnost, barva nebo kvalita produktu nebo procesu, mohou být přímo přeneseny na modul tak, že se neuronové sítě průběžně trénují v přidělených datech (nebo obrazových datech), např. přes připojenou kameru.

Jak může Reinforcement Learning zlepšit průmyslové montáže?

Reinforcement learning (RL) je další inteligentní metodou ve vývoji pro průmyslové robotické aplikace. Představit si ji můžeme jako strukturu pravidel, která robotům umožňuje „učit se“ různým typům chování pomocí interakcí s prostředím, na základě dat generovaných z reálné výroby. Na rozdíl od tradičních zpětnovazebních metod řízení robotů, je základní myšlenkou RL poskytnout robotickým řídicím systémům maximální specifikace o tom, co mají dělat, namísto toho, jak to dělat. Jak robot spolupracuje s prostředím a sbírá různé poznatky a přehledy, RL algoritmy posilují tato chování, což přináší zásadní výhody.

I když vývojáři vidí metodu RL pro vytváření autonomních systémů, které se dokážou učit, velice pozitivně, přijetí v praxi ve výrobě je zatím velice omezené, a to proto, že k úspěšnému učení robotů je zapotřebí obrovské množství dat. Školení na reálných robotech a hardwarech jsou velice problematická, protože trvají dlouho, a také dochází k opotřebení zařízení. V tuto chvíli se vývoj spíše zaměřuje na to, jak snížit množství tréninků na reálných robotech.

Metoda, která je dnes v praxi možná je tzv. Residual RL pro různé montážní úlohy, ve kterých je robot schopný naučit se montážní postupy. Vyžaduje totiž pouze zlomek vzorků učení v reálném světě v porovnání s RL. Tento přístup je formou kombinovaného řízeného chování, při kterém je část problému, kterému robot čelí, vyřešena běžným zpětnovazebním řízením (tj. řízení polohy) a zbytek řeší Residual RL.

Roboty v reálném světě

Hlavním dnešním cílem vývojářů v oblasti flexibilního uchopování a montáže komponent je vytvořit robota, který dokáže flexibilně vyřešit úkoly na základě svého rozhodnutí s využitím svých vlastních schopností, zatímco operátor zadává pouze příkazy vyšší úrovně. Jako například namísto naprogramování trajektorií pro úspěšné uchopení, pouze jednoduše požádáme robota, aby předmět uchopil a následně jej necháme, aby sám rozhodnul o dalším postupu.

Co všechno tento vývoj znamená pro budoucnost výrobního a zpracovatelského průmyslu? Robotika založená na umělé inteligenci je dnes předpokladem pro dosažení flexibilní výroby a lot-size-one výroby (malé výrobní dávky). Až předprogramování nebude potřeba pro každý pohyb robota, pak roboty budou mít ekonomický dopad na výrobu s rychle měnícími se konfiguracemi produktů.

Ale stále je velmi brzy a využití umělé inteligence ve výrobě je na svém začátku. Již nyní však vývojáři a firmy pozorují hmatatelné příležitosti a výsledky. „Není to jen humbuk, je to nevyhnutelný vývoj oblasti automatizace a robotiky a AI je budoucím předpokladem pro flexibilní a efektivní výrobu,“ dodává Josef Kváč.

A jak říká Tomáš Froněk, naším cílem není vzít práci lidem, ale umožnit zaměstnancům lepší spolupráci mezi nimi a roboty, a tak přeměnit továrny na více autonomní subjekty. „Existují roboty – myslím tím umělou inteligenci, když mluvím o robotech – které dokážou vyhrát třeba v šachách a takových případů je dnes na světě více. Ale, neexistuje žádný robot, který vstane, ze zásuvky vyndá hrací desku a začne hýbat figurkami tak, jako člověk,“ vysvětluje Tomáš Froněk a dodává, že přesně tak je to i v průmyslu, kde to bez lidí v budoucnu nepůjde.