TOVÁRNA BUDOUCNOSTI

Testbed pro Průmysl 4.0 – pracoviště stvořené pro akademicko-průmyslovou spolupráci

Testbed pro Průmysl 4.0 byl na CIIRC ČVUT založen již před několika lety. Až v posledním roce a půl ale zažívá přímo skokový rozvoj. Nové technologie z něj činí pracoviště perfektně připravené pro testování a vývoj různých průmyslových scénářů. Investice do technologií jsou realizovány díky zapojení testbedu do mezinárodního centra excelence RICAIP.

Autor: Eva Doležalová, PR & Marketing Manager RICAIP Centre, Pavel Burget, ředitel Testbedu pro Průmysl 4.0 CIIRC ČVUT

Výzkumné centrum RICAIP je postupně budováno od září 2019 a z celkových 1,2 mld. Kč z evropských a národních zdrojů čerpá CIIRC ČVUT 690 mil. Kč, z toho více jak polovinu právě na pořízení nejmodernějších zařízení.

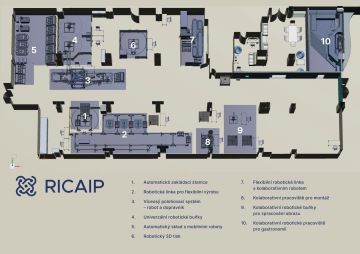

V pražských Dejvicích se na dvou podlažích nalézají dvě specificky vybavené laboratoře, přičemž horní část testbedu je zaměřená na robotické technologie a flexibilní výrobu a umožňuje také montážní a logistické operace. Spodní část se zaměřuje na výrobní technologie. Obě mají společnou IT infrastrukturu pro sdílení dat ze strojů a procesů. Testbed přitom není striktně akademickým pracovištěm. Nabízí služby a spolupráci celé škále partnerů z průmyslové sféry. Tyto možnosti využívají jak velké průmyslové firmy, tak i malé a střední podniky, start-upy, ale i poskytovatelé technologických řešení a průmysloví integrátoři.

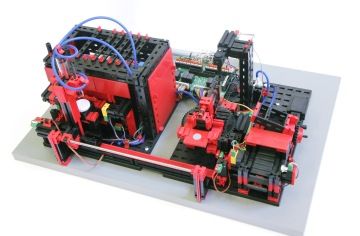

Stávající flexibilní výrobní linka pro robotickou montáž je v současnosti rozšiřována o automatickou zakládací stanici a je napojena na kolaborativní robotické pracoviště. Dokončuje se stanice s delta robotem propojeným s víceosým synchronizovaným polohovým systémem, který umožňuje vývoj řešení až na úrovni jednotlivých os. V nejbližší době bude také plně zprovozněn automatický sklad, který umožní testovat zásobování jednotlivých robotických pracovišť díly a provádět automatizovanou přepravu vstupních či částečně hotových výrobků. Jedním z nových míst, na které bude automatická přeprava navazovat, je kombinované pracoviště pro spolupráci člověka s robotem i se standardními průmyslovými roboty, které je pomocí rychlých dopravníků propojeno do jednoho společného systému.

Nové napojení na robotickou buňku zaměřenou na 3D tisk navíc nabízí prostor pro celou řadu velmi zajímavých aplikací.

Testbed pro Průmysl 4.0 na CIIRC ČVUT. Foto: Lukáš Legi

Testbed představuje malou verzi skutečné továrny

Hlavní oblasti výzkumu v testbedu se týkají procesů v průmyslové výrobě, které jsou různého charakteru:

- Multiagentní plánování výroby na různých úrovních hierarchie – od jednoho stroje, výrobní linky až po navzájem propojené výrobní linky do distribuované výroby. Účelem je nalezení výrobního plánu optimalizovaného pro daný výrobní proces.

- Digitální dvojče může představovat simulační model, ale i schopnost porovnávat reálná data z výrobního procesu s daty modelovými. Kromě zpracování a analýzy výrobních dat je díky digitálnímu dvojčeti možné rozpoznávat procesy, které ve výrobě probíhají, a řadit je k již dříve namodelovaným procesům, přičemž zvláštní místo v rozpoznávání procesů a orientace v prsotředí má zpracování a analýza obrazu.

- Distribuovaná výroba, která je založená na automatickém plánování výrobních operací podle dostupných výrobních prostředků a je možné ji realizovat jak v rámci výrobní haly, tak i mezi vzdálenými výrobními místy.

Důležité je, že díky výše popsaným modulům je možné v Testbedu pro Průmysl 4.0 plánovat, navrhovat a řídit celý výrobní řetězec – od dodávky materiálu, přes její zpracování na jednotlivých strojích, intralogistické operace předávání materiálu či polotovarů, výstupní kontrolu až po odbavení výrobku do výstupního skladu.

Důležitou oblastí je také konektivita strojů. V testbedu jsou stroje chápány jako autonomní jednotky s definovaným rozhraním a významem dat. Všechny stroje v testbedu komunikují v rámci standardního protokolu OPC UA s definovaným datovým modelem, které podporuje většina moderních PLC a řídicích systémů. V testbedu je ale možné zajistit převodní zařízení pro připojení pro další protokoly a starší systémy, které nemusí OPC UA podporovat.

V suterénní části testbedu, zaměřené na výrobní technologie a výrobní techniku, jsou instalovány průmyslové roboty pro manipulaci a obrábění, obráběcí stroje, laserové technologie pro tepelné zpracování kovů, aditivní výrobu i mikrolaserové obrábění. Nalézá se zde také unikátní stroj pro hybridní výrobu, který v jednom pracovním prostoru kombinuje aditivní výrobu s využitím elektrického oblouku a obrábění.

Je zde také nově vybudována laboratoř strojírenské metrologie, která umožňuje měřit kvalitu a jakost všech dílců, které takto vznikají. Pracoviště je unikátní svým zaměřením na laserové technologie a techniky laserového mikroobrábění s možnostmi simulace velice různorodých procesů v průmyslu. Do nového zařízení jsou integrovány technologie laserového svařování, řezání a navařování. Laser má dostatek výkonu na proříznutí nebo svaření plechů velké tloušťky nebo na zjištění limitů laserového navařování. Nechybí vláknový laser s velice dobrou kvalitou svazku, který umožnuje řezání o vysoké kvalitě.

V rámci průmyslové komunikace založené na kvalitní senzorice a zpracování dat se prověřují aspekty zajištění bezobslužného provozu, sledování jakosti výroby v celém výrobním řetězci se zpětnou vazbou z kontroly kvality. Testbed je vybaven k testování na obráběcích strojích i robotech s různými řídícími systémy.

Datové rozhraní umožňuje připojení zařízení typu edge device, která se používají za účelem lokálního zpracování dat sbíraných z „rychlých“ procesů. Edge zařízení jsou připravena na jednotnou správu a umožňují, aby jednotlivé stroje a aplikace, které na nich běží, mohly být spravovány z jednoho místa stejným způsobem.

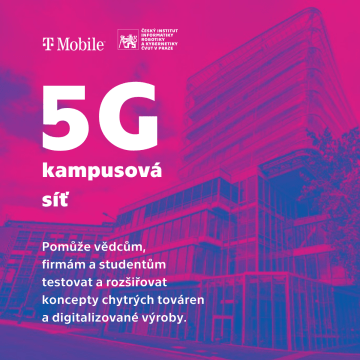

Nejnověji bude testbed vybaven instalací sítě 5G Standalone od společnosti T-Mobile, ve které je možné komunikovat mezi zařízením a serverem s nízkou latencí a využívat síť přímo pro řízení v provozu. Cílem je realizace různých scénářů vhodných pro průmyslové podniky: např. připojení vozíků v hale i mimo halu nebo zpřístupnění vysokého výpočetního výkonu na úroveň shopfloor. Tím narůstají možnosti využití celé řady dříve nedostupných aplikací a včetně schopnosti reagovat na rychlé změny v procesu v reálném čase.

Představení Testbedu pro Průmysl 4.0