ROZHOVOR

Tomáš Froněk: společně budujeme digitální suverenitu a zákazníkům jejich přidanou hodnotu

Autor: Andrea Gutová, Communications, Siemens, s.r.o.

Jako technický specialista stál u zrodu prvního Testbedu pro Průmysl 4.0, který vznikl na Českém institutu informatiky robotiky a kybernetiky (CIIRC) ČVUT v Praze. Věděl o všech detailech, řešil problémy v reálném čase a v rekordně rychlém čase s týmem CIIRC zprovoznil první flexibilní výrobní linku Průmyslu 4.0. Vytvořili tak vůbec první plně integrované digitální vlákno protkané celou výrobou. Spolupráci akademického a průmyslového světa vnímá jako zcela zásadní pro budoucnost průmyslu a nových digitálních řešení, které firmám zvyšují přidanou hodnotu jejich výroby. Nyní je Tomáš Froněk novým ředitelem úseku Factory Automation společnosti Siemens.

Váš úsek průmyslové automatizace – Factory Automation – věnuje

10 procent svého času spolupráci s akademickou půdou. To je v businessu poněkud vysoké číslo.

I pro mě je 10 procent překvapivé číslo, ale dobře vím, že dlouhodobá spolupráce s univerzitami se nám vyplácí. Je to win-win strategie, díky níž máme přístup ke špičkovým řešením, odborníkům a znalostem, to je pro nás klíčové – získáváme přístup k vývoji nových možností, které posouvají průmysl dál. Na druhou stranu, bez našeho technického zázemí a zkušeností by to také nešlo – společně kombinujeme univerzitní high-tech know-how s našimi špičkovými technologiemi. Díky spolupráci tak uvádíme do provozu a do reálného světa nová řešení a technologie, které posouvají hranice průmyslové výroby a zákazníkům zvyšují jejich přidanou hodnotu.

Naše produkty a řešení musejí jít s dobou a vyvíjet se podle posledních trendů a požadavků trhu. Vlastně musíme být vždy o krok napřed. Vývoj je v tomto zcela zásadní a jen kombinací špičkových znalostí a technologické infrastruktury tohoto můžeme dosáhnout.

Takže je spolupráce mezi průmyslem a univerzitami čím dál tím důležitější?

Propojení průmyslu a univerzit bylo vždy pro další vývoj průmyslu zásadní a tento trend se de facto nemění. Důležitost spolupráce si uvědomujeme všichni, ale zásadně se změnil rozsah a forma naší spolupráce. Hodnota spolupráce dramaticky vzrostla. Posunuli jsme se od dob, kdy jsme byli na univerzity zváni jen jako hosté na pár hodin měsíčně za business něco odprezentovat. V posledních letech jsme se posunuli směrem ke skutečné spolupráci jako opravdoví partneři, kteří spolupracují na projektech, nových technologiích, pomáhají si a vyvíjejí se dál.

Zjistili jsme také, že za poslední dva až tři roky se počet témat a oblastí spolupráce radikálně navýšil. Navazujeme kontakty a spolupráci se segmenty vysokých škol, se kterými jsme si vždy mysleli, že nemůžeme mít společnou linku. Z klasické průmyslové výroby a řízení se naše spolupráce enormně rozrostla do jiných oblastí přes stavebnictví, infrastrukturu, chemii a samozřejmě IT. Zjistili jsme, že ve všech těchto oblastech můžeme společně vyvíjet nová řešení a zákazníkům najít a zvýšit přidanou hodnotu. Je to také o tom, že všechny strany a nové generace zapojené do spolupráce sdílejí své inovativní a jiné myšlení, názory, zkušenosti a více vnímají různé souvislosti.

Co taková spolupráce může přinést technologickému gigantovi jako je Siemens a naopak, co vy přinášíte akademické půdě?

Držíme tím prst na tepu doby – máme tak pohled na skutečný univerzitní výzkumný a vývojový svět a směr, kterým vývoj jde. My jako významná high-end technologická firma nedisponujeme kapacitou, která nám umožňuje věnovat se tématu do hloubky a spolupráce s akademickou sférou nám umožňuje ponořit se do těch nejnáročnějších, nejsložitějších úloh, které v průmyslu jsou. Úzká spolupráce nám poskytuje nový a jiný úhel pohledu na problémy, kterým musíme čelit, a prostor k zamyšlení, kterým směrem chceme do budoucna pokračovat.

A naopak, co my poskytujeme akademickému poli, je právě naše high-end infrastruktura a znalosti z tradičních silných pozic z výroby strojů, řízení linek apod. Jsme schopni vybudovat velmi dobrou infrastrukturu a základ, na kterém se dají aplikovat náročné výzkumné úlohy, jako například náš aktuální výzkumný projekt Delta robot – my postavíme robota a tým CIIRC bude provádět výzkumné práce, aby vyřešil jeho aktuální nedostatky. Řeknu to jednoduše, my jako Siemens umíme postavit chytrý stroj, a to pokročilé řízení, tu skutečnou „chytristiku“, to nejtěžší z nejtěžšího, to předáme univerzitě. My víme, že existuje problém, který potřebujeme vyřešit a univerzita ho vyřeší rychleji a lépe.

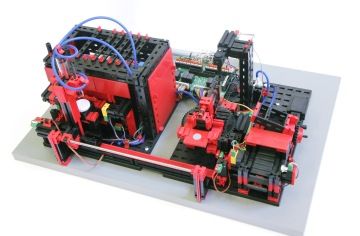

Tomáš Froněk v Testedu pro Průmysl 4.0 na CIIRC ČVUT

Můžete nám tedy konkrétněji přiblížit nové projekty a řešení, na kterých dnes spolupracujete v rámci Testbedu a partnerství s NCP 4.0?

Budu upřímný, jsme průkopníci konceptu Průmyslu 4.0 a naše komplexní portfolio řešení pro digitální podnik mluví za vše. Naopak je v průmyslu obtížné nalézt prostor, kde se Siemens zrovna nenachází. Díky svým technologiím a know-how se Siemens podílí na nespočtu projektů v celé České republice nejen ve všech oblastech průmyslu, ale i v dopravě, infrastruktuře a dalších odvětvích. Zmíním některé aktuální projekty.

S testbedem spolupracujeme například na výzkumném projektu Delta robot, na kterém oddělení Siemens Production Machine (PMA) provádí kolaborativní výzkum s týmem odborníků z CIIRC. Oddělení PMA se zabývá vývojem řízení výrobních strojů a hledá pokročilé řídicí metody pro složité výrobní stroje. Existuje totiž problém v řízení poddajného Delta robota, který dosud ještě nikdo na světě v průmyslovém měřítku nevyřešil. Společně proto budujeme poddajného Delta robota a tým z CIIRC pod vedením Dr. Pavla Burgeta bude následně provádět výzkum na hardwaru Siemens. Pokud se to povede i v rámci celosvětového měřítka to bude unikátní projekt.

V rámci naší spolupráce jsme se také rozhodli, že se jako partneři NCP 4.0 připojíme do evropského projektu Gaia-X, což je projekt evropské cloudové platformy, který má za cíl do budoucna vytvořit protiváhu americkým a asijských technologickým společnostem v oblasti poskytování cloudových služeb a chránit data Evropské unie, firem i občanů EU. Samozřejmě i naše německá centrála se tomu věnuje po vlastní linii v Německu. V rámci tohoto projektu se bude vyvíjet cloudová platforma, která bude postavena čistě Evropou tzn., že bude splňovat veškeré evropské regulace týkající se ochrany dat a veškerá data budou geograficky ležet v rámci Evropy. Naše data tak nebudou odcházet mimo EU.

Tvoříme si tím digitální suverenitu – tedy to, že naše vlastní data budeme mít tzv. na svém „vlastním písečku“ pod kontrolou. Budeme pak moci rozhodnout, kam naše data půjdou a kde budou uložena, nemusíme se bát ztráty know-how nebo přístupu k nim. Evropa jako celek je velice průmyslová a díky tomu budeme moci cloudy směrovat a soustředit přímo pro průmyslové potřeby. Zajímavé je, že projekt je velmi blízký cloudovému řešení Mindsphere společnosti Siemens. Ale v případě Gaia-X mluvíme o vybudování celé infrastruktury, včetně nových data center.

A v neposlední řadě současně intenzivně rozšiřujeme původní Testbed, kde chceme ukázat nové aplikace, technologie a řešení.

Jaká nová řešení chcete v Testbedu ukázat v porovnání s tím, co bylo možné vidět na jeho počátku?

Když se první Testbed otevíral, ještě málo podniků v České republice vnímalo digitalizaci jako naprosto nevyhnutelnou cestu průmyslu. Siemens i zástupci akademické sféry věděli, že digitalizace výroby, na kterou byly kladeny stále větší nároky na flexibilitu, efektivitu i kvalitu, je pro úspěšnou budoucnost klíčová. Bez digitalizace to prostě dále nešlo, což už dnes také všichni dobře víme a vnímáme. Chtěli jsme veřejnosti ukázat a představit principy Průmyslu 4.0, jak může vypadat flexibilní personalizovaná výroba a jaké výhody tím výrobci a potažmo zákazníci získají. Celý Testbed se na počátku točil kolem výroby autíčka, které bylo volně konfigurovatelné s možností mnoha kombinací a zákazník si je mohl na místě v reálném čase nakonfigurovat přesně podle svých představ. Vše probíhalo na jedné výrobní lince, která byla kompletně řízena softwarem bez zásahu člověka. V konsorciu spolu s dalšími partnery jsme vytvořili vůbec první plně integrované digitální vlákno protkané celou výrobou. Tato demonstrační výrobní linka v Testbed byla první aplikací, kterou toto konsorcium skutečně postavilo tak, jak jsme si mysleli, že by to mělo být v praxi. Vzali jsme, na základě svého uvážení, a především zkušeností, principy Průmyslu 4.0 a aplikovali je do ukázky výrobní linky, která původně běžela a byla postavena na kombinaci řízení výroby ERP od společnosti ABRA a Siemens PLM softwaru. Celé řízení výroby včetně jejího digitálního dvojčete bylo technicky postaveno na řešeních a produktech společnosti Siemens. Navíc tento první projekt Testbedu ukázal, jak je důležité budovat partnerství a jak prostředí NCP 4.0 vzniku těchto partnerství napomáhá. Bez úzké a otevřené spolupráce mezi partnery by se Testbed v takovém měřítku a v tak krátké době podařilo zprovoznit jen těžko.

A nový Testbed – v čem bude jiný?

Rozšířený Testbed bude taková jeho druhá generace a mohu říct, že bude až čtyřikrát větší i s ukázkami dalších principů 4.0. Budeme následovat stejné principy Průmyslu 4.0, ale snažíme se k nim přiblížit ještě blíž a jednodušší cestou, protože nám to nové technologie umožňují. Od jeho otevření se hodně změnilo. Poučili jsme se na mnoha případech, jak dělat věci lépe, efektivněji a jinak. Budujeme proto nová řešení a ukázky a bereme v potaz vše, kde jsme udělali chyby, a posouváme se dál ještě k lepšímu Testbedu. Už víme, že musíme klást velký důraz na standardizaci, která nám umožní snadnější i rychlejší zprovoznění. Mluvím především o standardizovaném chování řídicích systémů – musí mít jednotný funkční a informační model. Když se komunikačně podívám na stroj či robota, je cílem, aby vždy vypadal stejně a jeho propojování bylo rychlejší a kód ze stroje byl rozčleněn pokaždé stejně a umožňoval tak lepší orientaci. To pak vede ke konceptům jako je připoj a vyráběj tedy „plug-and-produce“.

Některé technologie a ukázky principů je dnes třeba uchopit jinak a posunout je jiným směrem i jiným způsobem. Také technologie se změnily či posunuly o krok dál a vyvinuly se nové, které můžeme použít.

Můžete jmenovat klíčové technologie, které jsou pro vaši spolupráci dnes zásadní v porovnání s prvním Testbedem?

Zejména je to posun v průmyslovém komunikačním standardu – v moderním OPC UA protokolu, který se zásadně posunul ve svém vývoji dopředu a současně i ve své implementaci. Poměrně jednoduše umožňuje přenos naměřených hodnot ze zařízení či linek do řídicího systému a zjednodušuje tak celou komunikaci mezi nimi. Stroje pak mohou komunikovat mezi sebou efektivněji a skutečně pracovat tak, jak je v Průmyslu 4.0 zamýšleno, tedy domlouvat se kdy a za jakých podmínek bude co vyráběno. To přináší velké výhody především co do flexibility výroby.

Druhým zásadním krokem je, že společnost Siemens představila světu Industrial Edge technologii, která je dnes pro nás klíčovým prvkem řešení – umožňuje totiž nové aplikace, které jsme historicky technicky realizovat nemohli. Realizovat ani nešly nebo to bylo příliš složité. Za poslední 3-4 roky se Edge řešení dostalo do takové fáze, že je pro nás ideálním technickým řešením pro nasazení v rámci nového Testbedu. Umožňuje nám totiž snazší či přímočařejší implementaci principů Průmyslu 4.0.

Vysvětlím to tak, že v Průmyslu 4.0 je objekt, například robot, který je obalen datovou vrstvou, tzv. Administration Shell, ze které ostatní stroje a zařízení čerpají informace a data a komunikují s daným robotem či objektem. A tohle naimplementovat správně není úplně snadné. Právě Edge zde hraje zásadní roli, protože funguje jako prostředník mezi reálným strojem, například robotem, a virtuálním světem.

Co konkrétně Edge technologie přináší zákazníkům či výrobcům?

Můžeme se na to podívat ze dvou stran. Jednak jako koncový zákazník – jako výrobní továrna – kde v okamžiku, kdy nasadíme Edge, se nám zjednodušuje správa technologie a integrace mezi světem IT a světem výrobní technologie, protože technologiím Edge rozumí ze své strany každý – ze spodu tomu rozumí lidé z výroby a shora tomu rozumí lidé z IT.

Když se podíváme na druhou část, což jsou výrobci linek a strojů, tak jim Edge umožňuje zlepšení technologie, protože na ni mohou aplikovat takové věci jako je např. virtuální senzor. Místo toho, aby zákazník nějakou veličinu měřil, může si ji dopočítávat díky Edge, které je přímo na zařízení, funguje rychleji a je na to přímo navržený. Zjednodušuje se i vzdálená správa stroje a můžeme získat nové obchodní business modely, jako „output as a service“.

Edge je jako ekosystém, do kterého se jednotlivé strany připojují a všichni z něho čerpají přidanou hodnotu. My jako Siemens poskytujeme tento ekosystém a staráme se o to, aby dobře fungoval a jednotliví účastníci ekosystému získávali přidanou hodnotu, která je pro ně důležitá.

Jak společnost Siemens v rámci spolupráce NCP 4.0 na půdě pražského Testbedu pomáhá malým a středním podnikům?

Naším primárním cílem je zákazníkům zvednout přidanou hodnotu jejich výroby. Česká republika je velice průmyslovou zemí, ale zde vyráběné produkty mají relativně nízkou přidanou hodnotu. Nejsou totiž často konečným výrobkem ale subdodávkou. A Testbed a NCP 4.0 spolu s námi pomáhá firmám tu přidanou hodnotu zvýšit. V průběhu let jsme odvedli náročnou práci s komunikací. Společně jsme jako partneři vysvětlili českým průmyslovým firmám a veřejnosti, co jim můžeme přinést, co umíme, a jak jim můžeme pomoci. Hlavně, co se může stát a co se stane, když firmy nezačnou realizovat změny směrem k digitalizaci a Průmyslu 4.0. Pro nás bylo důležité, aby si firmy uvědomily, že ten problém tady je a neodejde, pokud před ním zavřou oči a nebudou mu čelit.

Dnes, když firma přijde do Testbedu a žádá o pomoc, NCP 4.0 poskytne na výrobci nezávislou konzultaci a analýzu, jakým způsobem by se daná firma mohla vydat. Pokud si vybere Siemens jako partnera, se kterým chce navržený koncept realizovat, náš tým pak vytváří tzv. „od podlahy“ digitalizační strategii jejich podniku. Ať už by chtěli jít jakýmkoliv směrem – směrem automatizace nebo směrem rozvoje portfolia či směrem k novým business modelům a orientovat se například více na služby – ve všech těchto případech jsme jim schopni poskytnout jak prvotní konzultace v rámci vývoje strategie, tak následně realizační fázi konkrétních technických řešení. Jinými slovy kromě filozofické stránky věci, řekněme toho business plánu, jim pomůžeme s celou realizací po technické stránce. Cílem je, aby dosáhli toho, co očekávají, že dosáhnou – vyšší efektivitu, kvalitu či flexibilitu aj.

Navíc díky tomu, že spolupracujeme s Testbedem a NCP 4.0, máme otevřenější hlavu pro naše stávající či potenciální zákazníky. Jsme schopni s nimi jejich problémy konzultovat v mnohem širším rozsahu. A protože pracujeme pod jednou střechou a velmi dobře se s ostatními partnery známe, spolupráce je mnohem snazší, když například zákazník vyžaduje řešení od více partnerů – jako například řídicí systém od Siemens, ERP systém od ABRA či postavit linku od firmy DEL.

Stál jste u zrodu pražského Testbedu pro Průmysl 4.0, jakou roli jste v tom hrál vy konkrétně, tenkrát v úplně jiné roli technického specialisty?

Byl jsem takovým mostem mezi společností Siemens a akademickou půdou. Zastupoval jsem jako technický konzultant úsek průmyslové automatizace a společnost Siemens pro řešení různých technických „špeků“ a nestandardních situací, které se objevovaly. Pravdou totiž je, že když pražský Testbed vznikal, i pro nás to byla první zkušenost a vše bylo řekněme nestandardní a nové. Když se vyskytl nějaký problém a hledali jsme společně možné řešení, mohl jsem se rychle interně podívat do možností společnosti Siemens, vyhledat pomoc dalších kolegů a přenést tak naše know-how a zkušenosti či znalosti právě do Testbedu.

Programoval jsem, konzultoval a snažil se urychlit každé řešení, aby došlo k úspěšné realizaci celého projektu. Byli jsme všichni tenkrát pod obrovským tlakem, stres byl enormní, abychom vše zvládli a stihli perfektně do prvního otevření. Všichni jsme byli ale neskutečně motivovaní a všem šlo o výsledek první flexibilní výrobní linky Průmyslu 4.0. Siemens byl od počátku hlavním partnerem a vnímal jsem jako obrovskou zodpovědnost ukázat českým firmám, co nového je čeká a čemu musí průmysl nově čelit.

Tomáš Froněk, ředitel úseku Factory Automation společnosti Siemens

Jaká byla tenkrát spolupráce? Byla to přeci jen taková první konkrétní ukázka spolupráce průmyslu a akademického světa v rámci aplikace Průmyslu 4.0?

V té době jsem byl na obou stranách. Jednak jsem dokončoval diplomovou práci, konkrétně na Testbedu a bylo zajímavé sledovat naši neskutečnou motivaci a tah na branku. Všichni jsme byli stejně motivovaní, ať už zástupci průmyslu nebo akademického světa. Společně jsme si vytyčili jasný společný cíl – vybudování Testbedu pro flexibilní výrobu na principech Průmyslu 4.0. Spolupráce byla perfektní a silná. Věděli jsme, čeho jsme chtěli dosáhnout a za tím jsme šli. Nikdy nedocházelo k rozkolu mezi tím, co je jen teorie a tím, čeho lze prakticky dosáhnout. Tým odborníků CIIRC měl perfektní vedení profesorem [Vladimírem] Maříkem, který technicky dokázal svůj tým snést tzv. „z filozofického obláčku na zem“ a věděli naprosto jasně, že zde není prostor filozofovat, ale tvrdě pracovat. Po technické stránce tam byla naprostá symbióza mezi světem průmyslu a akademické půdy.

Nedávno jste se stal novým ředitelem významného úseku Siemens Factory Automation, jakou konkrétní roli hraje váš úsek ve spolupráci s NCP4.0, a jakým směrem spolupráci povedete dál?

Úsek průmyslové automatizace (Factory Automation), který mám nyní na starosti, je taková, řekl bych, dvorní disciplína naší průmyslové divize a myslím si, že máme právě k pražskému Tesbedu nejblíže. Je totiž fakt, že Průmysl 4.0 stojí na našich komponentách a produktech. My jsme ti, kteří poskytují celkové know-how a technologii, na které to celé stojí a je integrována do průmyslových celků, které Testbed pomáhá budovat.

Budu navazovat na to, jak jsme fungovali doposud, ale rád bych naši spolupráci zintenzivnil. Úsek Factory Automation vidím v tomto směru jako vzdělávací instituci – učíme naše zákazníky používat naše produkty lépe a efektivněji. V rámci spolupráce s ČVUT a CIIRC si máme co vzájemně sdělit, nejen v rámci technologií, ale i v rámci výuky studentů a obecně v rovině předávání znalostí. Akademická půda má samozřejmě v tomto poli mnohem větší znalosti než Siemens jako nositel technologií. A rádi bychom si vypůjčili jejich zkušenosti, jakým způsobem dál předávat znalosti našim zákazníkům či partnerům v průmyslu. A především bychom rádi spolu s kolegy z CIIRC stihli dodělat nový Testbed do stanoveného termínu.

Nedá mi se nezeptat, jaké dopady má pandemie covid-19 na spolupráci mezi Testbeded a společností Siemens a jinými partnery a firmami?

Dle mého názoru pandemie pomohla ke zviditelnění naší spolupráce, potažmo aktivitám a působení Testbedu. Konkrétní příklady projektů, jako jsou 3D polomasky nebo sběr dat ze zdravotnických přístrojů za účelem snížení počtu zdravotnického personálu měly velice široký mediální dosah a informace se dostaly i k široké veřejnosti. Vzbudilo to zájem a povědomí o aktivitách či působení Testbedu Průmyslu 4.0 a toho, že vůbec existuje.

Firmy si začaly uvědomovat důležitost digitalizace, a že je třeba digitalizovat. Zaměstnanci nemohli do kanceláří nebo ve výrobě museli dělat pouze půl směny, aby bylo možné fyzicky rozdělit zaměstnance z důvodu prevence šíření nákazy mezi směnami. Já osobně vidím velice pozitivně další vývoj spolupráce v rámci Testbedu. Malé a střední podniky si uvědomily, že existuje nástroj či organizace, která má znalosti a zkušenosti a může jim pomoci s tím, jak dosáhnout digitalizace ve svém podniku, ve výrobě, v procesech apod. A o to se my v rámci spolupráce dlouhodobě snažíme.