ZPRACOVÁNÍ DAT

Cestou k efektivnímu Průmyslu 4.0 je sběr a zpracování dat

Průmysl 4.0 si můžeme představit jako síť navzájem propojených strojů, robotů, senzorů a dalších komponentů, dnes už běžně používaných v průmyslové výrobě i logistice. I když jsou taková zařízení na trhu běžně dostupná, na první pohled si možná ani neuvědomujeme, že umožňují využít benefity chytré továrny. Největší slabinou je totiž absence celkového propojení a komunikace mezi zařízeními a následné vyhodnocení dat. Jinými slovy, senzory sice plní jednotlivé úkoly, ale převážně odděleně a jednoúčelově. Smyslem Průmyslu 4.0 je z těchto strojů vytěžit maximum potenciálu a díky digitalizaci, sběru a vyhodnocení dat optimalizovat celou výrobu.

Autor: Vojtěch Letko, produktový manažer – senzory pro automatizaci, SICK spol. s r.o.

Možná to vše zní až příliš abstraktně, ale podobné principy vlastně už dnes využíváme i ve svém soukromém životě, kdy se například snažíme zlepšit své sportovní výkony pomocí chytrých hodinek, programovatelným termostatem řídíme vytápění a přes chytrý telefon zase ovládáme osvětlení domácnosti.

U složitého ekosystému, jakým je továrna nebo logistický hub, samozřejmě dnes už nestačí, aby vše měli pod neustálým dohledem lidé. Stroje spolu v ideálním případě komunikují automaticky a dokáží si tak například v předstihu objednat vstupní suroviny, které jim zaveze automaticky naváděné vozítko – AGV, které je naloží v automatizovaném skladu. Klíčem k takové spolupráci jsou data, jejich sběr a softwarové vyhodnocení.

Továrna s principy Průmyslu 4.0, SICK AG, Německo

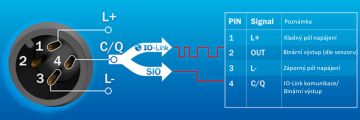

Komunikace i na posledním metru

Pro získání dat ze senzorů je zcela zásadní jejich propojení na páteřní fieldbus sítě, jakými jsou například Profinet, Profibus nebo Ethernet/IP. I když by se zdálo nejjednodušší tuto fieldbus komunikaci prostě jen integrovat do koncových zařízení, ne vždy je to možné. Samotná fieldbus komunikace totiž vyžaduje poměrně rozměrný a drahý hardware, který se jednoduše nevejde do řady miniaturních senzorů, jimiž je například osazen kolaborativní robot. Pro komunikaci na takzvaném „posledním metru“ proto byl vyvinut speciální komunikační protokol IO-Link, jehož čip je mnohem menší a dá se integrovat i do miniaturních čidel. Navíc nevyžaduje žádné další komunikační připojení, funguje totiž po stejném, průmyslově standardizovaném napájecím kabelu. Komunikační protokol IO-Link je otevřená platforma všem výrobcům hardwaru pro automatizaci, standardizovaná dle normy IEC 61131-9. Za jeho použití se neplatí ani žádné licenční poplatky.

Data lze číst i zapisovat

IO-Link neslouží jen pro čtení dat ze senzorů, informace do nich můžeme i zapisovat nebo ovládat některé IO-Link aktuátory (majáky, ventily...), jejichž nabídka na trhu se neustále rozšiřuje.

Typicky se setkáváme s několika typy informací, které tato point-to-point komunikace umožňuje.

- procesní data – cyklická informace od zařízení o posledním známém stavu (například naměřená hodnota)

- status hodnoty – cyklická informace o pravdivosti hodnoty procesních dat

- data zařízení – acyklické informace, jako jsou parametry senzoru nebo diagnostické informace

- události – acyklické informace, například chybové hlášky při poruše

Ušetřený čas i lidské zdroje

Pro praktickou ukázku si představme laserové odměřovací čidlo, které detekuje výšku materiálu na europaletě ve skladu. Typický požadavek na takové čidlo je 1 až 2 binární 24 V výstupy, jeden nastavený na maximální hodnotu (prázdná paleta – vzdálenost nejdále od čidla), druhý nastavený na minimální hodnotu (plná paleta – vzdálenost nejblíže k čidlu). Obvyklý je také analogový výstup pomocí proudové smyčky 4 – 20 mA (nebo 0 – 10 V). Tyto signály jsou vedeny do PLC, kde jsou následně vyhodnoceny, pro analogový signál je nutné použití analogové karty. Tím v podstatě všechny možnosti doposud končily a o nějaké hlubší analýze dat nemohla být řeč. Pro nastavení takového čidla je nutná přítomnost seřizovače, mnohdy na pro člověka špatně přístupném místě. Nastavení se provádí pomocí tlačítek na senzoru, nebo otáčením trimmeru šroubovákem a často se jedná o metodu „pokus-omyl“, kdy se údržba snaží čidlo vyladit tak, aby správně detekovalo a kooperovalo s programem v PLC.

Nyní si vezměme na první pohled stejné čidlo a stejnou aplikaci, ovšem s integrovaným čipem pro IO-Link. Takové čidlo stačí jen umístit na místo dle projektové dokumentace. Nastavení pak probíhá vzdáleně, buď zasláním předdefinovaných hodnot vzdálenosti, nebo provedením teach-in vůči materiálu.

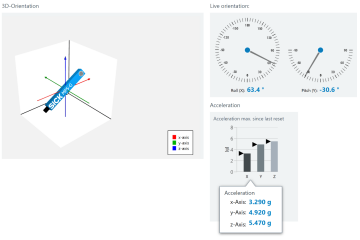

Snadno se k němu dá připojit buď skrz počítačovou síť a osobní počítač, nebo pomocí komunikace z PLC. Kromě dvou binárních signálů, které je možno i v tomto případě využít, můžeme po IO-Link odečítat například až 8 dalších různých hodnot (prázdná/plná paleta, rozdělení na více vrstev, paleta úplně chybí..), lze vyčítat spojitou „analogovou“ hodnotu, která je ale na rozdíl od proudové nebo napěťové hodnoty mnohem přesnější, protože je vzdálenost přenášena digitálně a odolná proti rušení. Možnosti IO-Link jsou ovšem mnohem větší, například čidla pro polohu pneumatických gripperů umí i přenášet informaci o prostorové orientaci ramene robota.

Informace k prediktivní údržbě

Stejné čidlo zvládne odesílat i informace o počtu provozních hodin, provozní teplotě, podat informaci o poškozeném kabelu nebo zašpiněné čočce. Poruchy je proto možné řešit ihned a dokonce tak i předcházet úplnému zastavení výroby, díky prediktivní údržbě a informaci o blížící se nutnosti výměny nebo údržby zařízení. Lidská přítomnost přímo na místě instalace je tak nutná jen v případě instalace a výměny čidla, jehož identifikaci mezi ostatními zařízeními lze provést vzdáleně pomocí rozblikání identifikační LED.

Jednoduchá konfigurace senzorů pomocí IODD souborů IO-Link prostřednictvím vzdáleného přístupu

Údržba tedy nemusí obcházet výrobní stroj a hledat příčinu závady, stačí ji konkrétně a v předstihu vyslat na místo problému a vzdáleně identifikovat porouchané zařízení. Nastavení z původního čidla se stáhne a uloží do nového čidla automaticky.

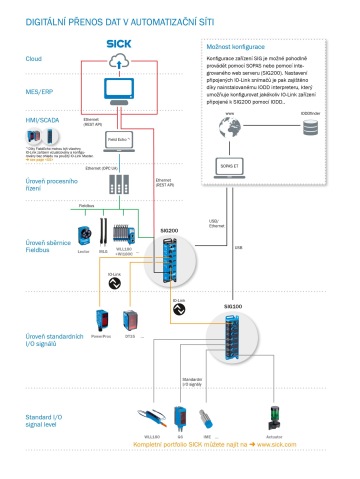

Branou pro přenos informací je IO-Link master

Spojení čidel, aktuátorů a jakýchkoliv dalších zařízení komunikujících prostřednictvím IO-Link protokolu umožňuje takzvaný IO-Link master. To je hardware, nejčastěji v podobě distribučního bloku, do kterého lze zapojit jednotlivá zařízení a zároveň tak vyřešit kabelový management. Někdy se také potkáme s IO-Link masterem v podobě karty pro PLC. Samotný master „překládá“ informace od IO-Link zařízení dále, ať už na páteřní fieldbus síť a dál do PLC, ale může tyto informace i odesílat pomocí REST API do běžné počítačové sítě.

Ačkoliv je použití PLC pro řízení stroje stále nejpoužívanější volbou, díky IO-Linku jsme schopni vyřešit aplikace i bez jeho použití. Některé IO-Link mastery už obsahují logický editor s možností použití logických hradel, počitadel a dalších funkcí. Data ale lze sbírat a zapisovat i vzdáleně z počítačové sítě právě pomocí REST API, kdy se dotazujeme na stav a procesní hodnoty konkrétních čidel prakticky odkudkoliv na světě.

Cloud a digitalizace dat

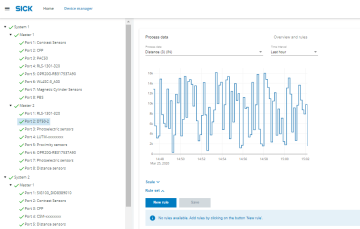

Ohromné množství dat, která můžeme získat z jednotlivých zařízení, není snadné zpracovat a vyhodnotit. S tím nám pomohou analytické nástroje formou ukládání dat buď na lokální síti nebo v cloudu. Možností zpracování je celá řada, od jednoduchých dashboardů až po komplexní softwarové nástroje, které automaticky idenfitikují všechna zařízení v síti. Snadno tak můžeme vyhodnotit chování strojů i z několika výrobních hal najednou. Protože IO-Link je otevřený všem výrobcům a standardizovaným komunikačním protokolem, nejsme při jeho integraci nijak limitování.

Pomocí podobných SW nástrojů lze všechny senzory vzdáleně parametrizovat přes uživatelsky přívětivé grafické rozhraní. Komunikace s PLC probíhá přes OPC UA a dále k senzorům skrze IO-Link mastery. Získaná data lze opět vyhodnotit přes předdefinovaný dashboard a získat tak přehled o našich zařízeních odkudkoliv na světě.

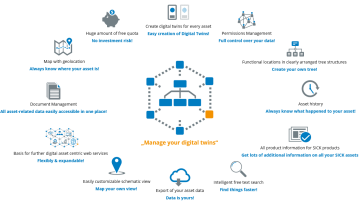

SICK AssetHub – nástroj pro digitální dvojče

Důležitým nástrojem pro správu zařízení integrovaných v Průmyslu 4.0 je i tzv. „digitální dvojče“. Jedná se v podstatě o kopii továrny a všech jejích zařízení uloženou v cloudu. V digitálním dvojčeti lze nalézt informace o jednotlivých senzorech a zařízeních, od datasheetů a manuálů po projektovou dokumentaci nebo informace o údržbě. Především ale popisuje i jednotlivé funkce strojů a dokáže simulovat reálné podmínky v provozu. Pokud jsou informace v digitálním dvojčeti dostatečně komplexní, dokážeme pomocí něj dopředu odhalit možné problémy ve výrobě a předcházet jim.