ROBOTIKA

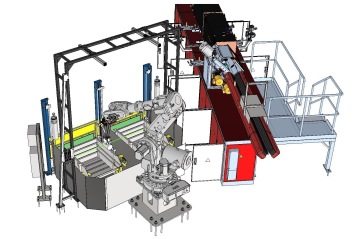

Průmyslová robotika a automatizace výroby

Robotické aplikace zasahují do čím dál větší oblasti průmyslových systémů. Z počátku byly roboty využívány zejména pro manipulaci s materiálem nebo jeho obrábění. V dnešní době jsou již schopné složitějších, inspekčních a kontrolních úkonů, které se neustále opakují a pro člověka by znamenaly náročnou každodenní fyzickou zátěž.

Autor: Kolektiv produktových manažerů SICK

Jedním z neodmyslitelných pilířů Průmyslu 4.0 je tvorba flexibilních pracovních procesů, které lze rychle a snadno adaptovat ve variabilních výrobních podmínkách. Roste tak potřeba flexibilních, autonomně pracujících strojů a s tím související potřeba inteligentní senzoriky, která umožňuje robotu vidět, cítit, zaujmout přesnou pozici v prostoru, diagnostikovat stav sebe sama, a přitom chránit člověka před případnými riziky.

Průmyslová robotika je velmi široká oblast, kterou můžeme z hlediska senzoriky rozdělit do čtyř základních oborů:

- Bezpečnost robotů

- Kamerové systémy

- End-of-Arm-Tooling

- Zpětná vazba a prediktivní údržba

Bezpečnost robotů

Lidé a roboti dnes již zcela běžně spolupracují při řešení průmyslových aplikací. Aby tato kooperace byla efektivní a bezpečná, je potřeba robota vybavit senzory a zařízeními, které umožňují jeho ovládání a zároveň chrání člověka před úrazem. Vzájemná integrace těchto systémů pak umožňuje robota řídit tak, aby byl maximálně využitý jeho potenciál.

Aplikace s kolaborativními roboty

Robotické aplikace s kolaborativními roboty vyžadují jiný úhel pohledu než stroje s těmi konvenčními. Člověk se vyskytuje v blízkosti aktivního robota a tomu musí být přizpůsoben celý design pracoviště. Posouzení rizik je vždy nutné a pozornost je třeba věnovat zejména nástroji robota, přenášenému materiálu a dalším pohyblivým částem, které jsou součástí technologie.

Pro správnou integraci kolaborativního robota hraje nejdůležitější roli volba metody spolupráce:

- Bezpečnostně monitorované zastavení

- Monitorování rychlosti a odstupu

- Ruční vedení

- Omezení výkonu a síly

Měření sil kolaborativních robotů

Pokud je pro řešení použita metoda Omezení výkonu a síly, je nutné systém robota nastavit tak, aby maximální síly a tlak na jednotlivé části lidského těla nepřesáhly maximální povolené hodnoty dle ISO/TS 15066 a nedošlo tak k úrazu obsluhy. To je možné ověřit pouze měřením speciálním měřicím přístrojem určeným pro tento účel. Efektivní provedení měření síly a tlaku lze provést certifikovanými odborníky na bezpečnost ze společnosti SICK.

Bezpečnostní systémy pro roboty Safe Robotics Area Protection

Bezpečnostní systémy Safe Robotics Area Protection slouží pro rychlé a snadné zabezpečení volně přístupných robotických aplikací. Vedle plné bezpečnosti je tak zajištěna také produktivita. Systémy se skládají z hardwaru a softwaru nebo řídicí logiky s osvědčenými bezpečnostními funkcemi. Vedle generických variant jsou k dispozici specifické varianty, např. pro Universal Robots, FANUC, KUKA a Yaskawa. Safe Robotics Area Protection má vhodný systém pro každou aplikaci: systémy sBot Speed sníží rychlost robota při odpovídajícím přiblížení, zatímco systém sBot Stop iniciuje bezpečné zastavení.

Vlastnosti bezpečnostních robotických systémů:

- Sestávající z hardwaru a softwaru nebo řídicí logiky s osvědčenými bezpečnostními funkcemi

- Generické a specifické varianty (Universal Robots, FANUC, KUKA, Yaskawa)

- Dokumentace s plánem zapojení, souborem SISTEMA a provozním návodem

- Možnost automatického opětovného rozběhu robotu

- Úroveň vlastností (PL) d

Systémová varianta sBot Speed/Stop – URCap umožňuje rychlou a snadnou konfiguraci a manipulaci s bezpečnostním systémem přímo prostřednictvím hardwaru robotu (Universal Robots Teach Pendant). Nabízí tak kombinaci výhod bezpečnostního laserového skeneru pro zabezpečení s výhodami intuitivního softwaru sBot – URCap. Zjednodušeně řečeno se vůbec nemusíte připojovat k bezpečnostním prvkům, vše uděláte z pendantu robota.

Kamerové systémy

Typickým příkladem použití kamerového systému může být kontrola sváru na konci svařovací linky, kde robot s upevněnou 3D kamerou kontroluje např. celistvost nebo kvalitu sváru nejen v přímé linii, ale i u komplikovanějších tvarů. S rozvojem kamerových senzorů, vznikají systémy na podporu dalších robotických úkonů a rozšiřují tak další možnosti aplikací robotických pracovišť.

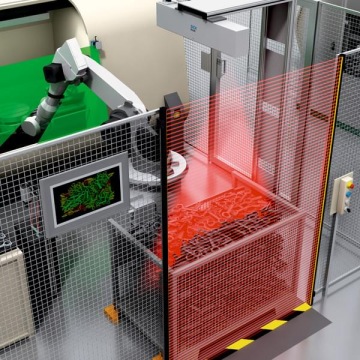

Naváděcí systém PLB

Mezi dnes už běžné aplikace patří výběr dílů přímo z přepravních košů nebo palet. Robot tak za pomoci našeho naváděcího systému PLB najde přesné umístění výrobního dílu, který přenese na předem určené místo výrobního procesu. Tento systém porovnává snímek z kamery s předem vloženými CAD daty daného polotovaru a úchopu robota. Následně jsou do robota zaslány souřadnice pro určitý polotovar. To vše bez jakýchkoliv vedlejších nákladů na programování. Předefinovaný systém umožňuje i rychlé změny ve výrobě při změně polotovarů. Celý provoz je tak plně automatizovaný a umožňuje vysokou produktivitu.

Dalším příkladem použití systému PLB může být výběr ojnic, které jsou dodávány v koších jako sypký materiál. Systém pomocí 3D skenu lokalizuje všechny díly a sám si z dostupných CAD modelů vyhodnotí nejlepší výběr jednotlivých ojnic. Skenování a vyhodnocení probíhá po každém výběru, zařízení tedy počítá i s možným rizikem posunu ostatních ojnic po výběru jednotlivého kusu.

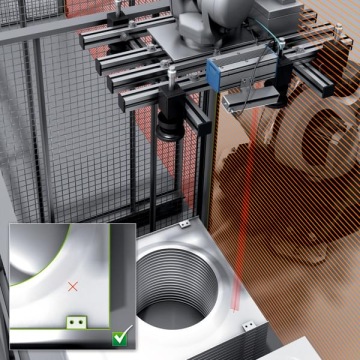

Naváděcí systém PLR

Pro výběr materiálu ze zásobníků je určen systém PLR. Tento systém za pomoci 2D kamery a laseru, který promítne na odebíraný výrobek naváděcí kříž, je schopen navést robota s úchopem opakovaně na stejné místo odebíraných výrobků. Systém počítá i s tím, že dané výrobky jsou v zásobníku uloženy s mírnou odchylkou a pomocí předem stanoveného snímaného tvarového místa výrobku je schopen se s každým dílem synchronizovat. Takto lze odebírat například různě tvarované plechy nebo části karosérií a umístit je na požadované místo výrobního procesu. Systém PLR je vybavený softwarovými nástroji pro kalibraci a komunikaci s robotem, což umožňuje snadnou integraci do systémů výrobců.

Naváděcí systém PLOC2D

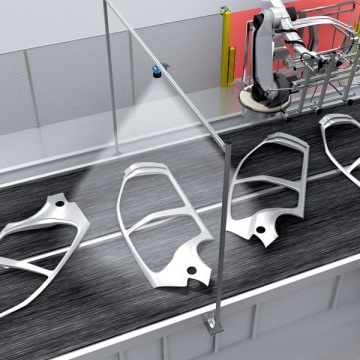

Dalším důležitým systémem pro navádění robota je PLOC2D. Jedná se o 2D kameru, která pomáhá lokalizaci dílů a dokáže i určovat pořadí montáže jednotlivých dílů ve výrobním procesu. Typickou aplikací může být montáž převodovky, kdy jednotlivé součásti jsou na pracoviště robota dopraveny různě rozložené na paletě. Robot tak může díky navádění vybírat konkrétní díl podle pořadí montáže nezávisle na jeho přesném umístění na paletě.

Systém PLOC2D lze použít i pro navádění robota na ploché tvarové předměty, jako jsou napříkad boční stěny karosérie jedoucí po dopravníkovém pásu. Systém zachytí její pohyb a vypočte polohu přesného uchopení robotem. Robot po té může vybírat konkrétní typ z více tvarů, zajistit správné natočení dílu na dopravníkovém pásu nebo pouze odebírat tyto díly z dopravníkového pásu. Intuitivní ovládání a nastavení kamerového senzoru napomáhá k rychlé změně přenastavení určitého materiálu v zařízení při změně výroby, seřízení a údržbě.

Všechny tyto aplikace jsou pouhým zlomkem možností při spojení robota a kamerových senzorů.

Tyto systémy se neustále vyvíjí a již dnes můžeme předpokládat, že se v budoucnu dočkáme začlenění umělé inteligence do řízení robotických aplikací, tak jak to dnes umožňují kamerové senzory SICK.

End of arm tooling

Pod pojmem „end of arm tooling“ si lze představit jakýkoliv nástroj, který se nachází na konci ramene robota. Může jím být gripper, vzduchová přísavka, svářecí hlavice nebo jakýkoliv jiný nástroj. Pohyb robota a celý cyklus uchopení a navádění nástroje je podmíněn přesným odměřováním pozice robotického ramene, jeho kleštin a dalších nástrojů. Zpětnou vazbu od ramene robota zajišťují senzory, které detekují přítomnost objektů pro uchopení, správnou pozici, nebo kontrolují tlak a pozici v pneumatických nástrojích.

Z optických snímačů sem patří zejména miniaturní optické senzory, které je snadné integrovat přímo do nástroje, fungující zejména na difuzním principu. Zajímavé jsou i odměřovací senzory pro navádění ramene robota při přibližování k objektu. Pro umožnění detekce ve stísněných prostorech je vhodné použít optické vlákno v kombinaci se zesilovačem. Jedná se o zavedenou technologii, nejnovější zesilovače pro optická vlákna poskytují pokročilé funkce detekce, přehledný OLED displej a velmi rychlou odezvu snímaní.

Detekce pozice a uchopení gripperu

Magnetické snímače do drážky předávají robotu informaci o správném rozevření gripperu nebo sevření předmětu o definovaném rozměru. Tyto snímače mohou kromě binární informace o pozici sevřeno/rozevřeno odesílat i informaci o spojité poloze pístu, takže se dá například odměřovat výška materiálu. Některé typy magnetických snímačů na grippery mají zabudovaný i MEMS čip, který umožňuje dále předávat informaci o orientaci robotického ramene ve třech osách, údaje o vibracích stroje nebo akceleraci robotického ramene. Pozici kleštin gripperu lze detekovat i prostřednictvím miniaturních indukčních snímačů od průměru 3 mm.

Tlakové snímače

Kontrolují přítlačnou sílu vzduchových přísavek a ověřují, zda došlo k dostatečnému přisátí objektu. Některé typy dokážou i vyhodnotit, zda došlo k poklesu tlaku za definovaný čas a tím pádem odhalit nežádoucí únik vzduchu na stroji. Pro měření průtoku a spotřeby vzduchu je pak vhodné robota vybavit kalorimetrickým průtokoměr pro stlačený vzduch.

Zpětná vazba a prediktivní údržba

Pro pohon procesů v robotických aplikacích typicky slouží servomotory. Motor feedback systémy poskytují data pro jejich regulaci a provoz, čímž zajišťují bezproblémový a efektivní chod celého robota. Motor feedback systémy jsou však více než jen pouhým poskytovatelem dat.

Inteligentní senzorika kontroluje během provozu rychlost, bezpečnou pozici, akceleraci, teplotu, počet otáček a další parametry. Prediktivní údržba a permanentní monitorování podmínek procesu jsou zase možné díky doplňkovým funkcím, jako je elektronický typový štítek, histogramy a uživatelsky definované výstražné pokyny.

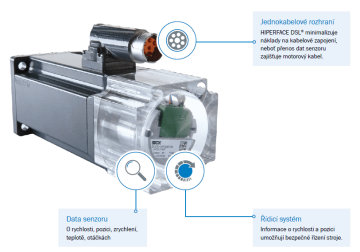

Pokročilé funkce motor feedback systémů

Příkladem motorfeedbacku s vyspělými funkcemi je i HIPERFACE DSL® od firmy SICK, které bylo první jednokabelové rozhraní pro servomotory, uvedené na trh už v roce 2011. Od té doby se etablovalo u výrobců motorů a pohonů po celém světě. Poskytuje čistě digitální rozhraní, které umožňuje přímé „připojení k budoucnosti“. Díky inovačnímu a bezporuchovému protokolu HIPERFACE DSL® se komunikace realizuje pomocí pouhých dvou žil integrovaných do kabelu motoru, což zajištuje maximální spolehlivost a lepší kabelový management. Toto rozhraní se tak stává nejdůležitějším faktorem evolučního přechodu od běžných motor feedback systémů k chytrému řešení.

Zajímavým příslušenstvím k motorfeedbacku je i rozbočovač senzorů sHub, který sdružuje data ze Smart Motor Sensors a dalších čidel zabudovaných v motoru. Umožňuje tak skutečnou fúzi všech senzorů. Rozbočovač sHub „shromažďuje“ data o bezpečné pozici a rychlosti, ale také informace od další senzoriky, jako je teplota, otřesy, vibrace nebo vlhkost. Takto sdružené množství dat doručuje sHub prostřednictvím stávajícího datového kabelu HIPERFACE DSL® v synchronním taktu regulátoru pohonu. Smart Motor Sensors a sHub se tak stávají důležitými moduly na cestě ke Smart Factory v Průmyslu 4.0. Vytvářejí základ pro štíhlé procesy a snížení nákladů při budování výrobních linek. A umožňují úspory také díky kratším prostojům, zlepšení funkční bezpečnosti a zvýšení efektivity robotických aplikací.

Budoucnost senzorů pro robotiku

Robotické aplikace vytvářejí nové nároky na informace jako zpětnou vazbu od senzorů. Efektivní řízení je totiž možné jen tehdy, pokud jsou tyto údaje přesné a přenášené v co nejkratším čase. V blízké budoucnosti tak můžeme očekávat zejména tlak na množství sbíraných informací pro možnosti prediktivní údržby a vzdáleného přístupu ke správě robota. S rozmachem robotických aplikací je však potřeba myslet i na bezpečnost lidí, kteří stále pokročilejší roboty obsluhují.