BIN PICKING

Ruce nahrazuje robot, očima je 3D skener

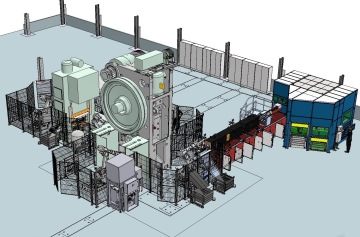

Nahradit těžkou manuální práci, významně snížit hlučnost kovárenské linky a zajistit celkovou automatizaci, a to včetně návazných procesů. To byl úkol, se kterým se v průběhu roku 2021 museli poprat technici ze žďárské inženýrské společnosti DEL. Výsledek, který zahrnuje i pokročilý „bin picking“ dokazuje, jak může automatizace a robotizace v kovárenství postupovat rychle dopředu.

Autor: Zdeněk Navrátil, DEL a.s.

Nahradit těžkou manuální práci, významně snížit hlučnost kovárenské linky a zajistit celkovou automatizaci, a to včetně návazných procesů. To byl úkol, se kterým se v průběhu roku 2021 museli poprat technici ze žďárské inženýrské společnosti DEL. Výsledek, který zahrnuje i pokročilý „bin picking“ dokazuje, jak může automatizace a robotizace v kovárenství postupovat rychle dopředu.

Na začátku realizace projektu bylo poměrně jasné zadání od zákazníka, významné zahraniční kovárenské společnosti. „Jednalo se o navržení nové automatizované kovací linky na výrobu rotačních dílů automobilů s využitím repasovaných lisů,“ vysvětluje Radek Zavadil, zkušený projektant z DELu.

Ten zároveň popisuje hlavní požadavky zákazníka: „Manipulace s těžkými polotovary zde byla řešena většinou manuálně a díky velkému vibračnímu zásobníku byla linka velmi hlučná. Nahradit těžkou manuální práci a snížit hlukovou zátěž linky tak byly hlavní cíle projektu.“

Během necelého půl roku od zadání tak v dílnách společnosti DEL připravili řešení, kde lidskou práci zastává celkem šest robotů a hlučný zásobník nahradilo robotizované odebírání polotovarů za využití 3D skenu.

„Na začátek linky přiveze obsluha zásobník, ve kterém jsou volně ložené polotovary. V tomto případě se jedná o válcové ocelové přířezy o hmotnosti přibližně dvacet kilogramů. 3D skener oskenuje zásobník a vyhodnotí, které kusy jsou snadno uchopitelné. Následně robot vybraný díl uchopí, zorientuje a položí na vstupní dopravník indukčního ohřevu,“ přibližuje činnost kovací linky projektant Stanislav Chadim, který měl v DELu tuto část projektu na starost. A pokračuje: „Ohřátý polotovar se roboticky založí do kovacího lisu, přičemž výkovek je opět manipulován robotem. Další robot má na starosti založení do ostřihovacího lisu. Odtud díl putuje opět roboticky na vychlazovací dopravník a poté již hotový zamíří do finálního zásobníku“.

Celkem pět robotů tak zajišťuje veškerou manipulaci s dílem v lince, šestý má na starosti mazání zápustek v kovacím lisu. Sledování toku materiálu je pak dalším plusem, který zákazník díky automatizaci celé linky získává.

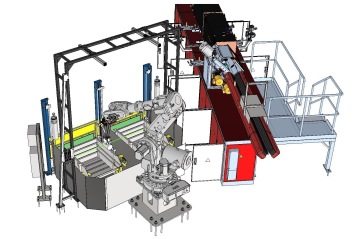

Asi nejsložitější, ale zároveň i technicky nejzajímavější, částí této kovací linky je právě její začátek. Tedy odebírání volně ložených přířezů z přivezené palety, tzv. bin picking. Zde inženýři z DELu spojili „ruce“ robota s „očima“ dvou 3D skenerů umístěných na konstrukci nad každým ze dvou paletových zásobníků.

Skener má dva režimy. „Full Scan“, kdy se detailně prověří umístění a orientace dílů a „Fast Scan“, kdy skener pomocí 2D snímku zkontroluje změny, které nastaly po odebrání dílu. „Tím se výrazně zkracuje takt operace,“ vysvětluje princip Stanislav Chadim s tím, že v projektu odladili celou řadu drobností, bez kterých by řešení správně nefungovalo.

To potvrzuje i jeho kolega Radek Zavadil: „Řešili jsme správné osvětlení „scény“, vhodné zastínění pro eliminaci odlesků z povrchu materiálu či výběr vhodného uchopovače. No a pak je tu „mravenčí“ práce při nastavení a úpravě algoritmů, které vyhodnocují, jaký díl je v dané situaci nejlépe uchopitelný. Všechny poznatky jsme pak promítli do odladění optimální trajektorie robota a předcházení případných kolizí na lince.“

Výsledek celého snažení ale stojí za to. Společnost DEL totiž díky němu dnes disponuje univerzálním řešením, které lze v různých obměnách využívat v jiných projektech, a to nejen v kovárenství. „Skener má v sobě nyní stávající válcový model polotovaru, u něhož se může měnit základní rozměr. Pokud budeme chtít řešení použít pro jiný tvar, musí se samozřejmě do řízení vložit nový model a v návaznosti na to vybrat odpovídající uchopovač. Princip zahrnující spolupráci 3D skeneru a robota však zůstává stejný,“ vysvětluje ještě Radek Zavadil. Podle něj se tak toto řešení může uplatnit v celé řadě průmyslových odvětví. A to hlavně tam, kde by rádi zlepšili efektivitu prvního kroku na lince, tedy automatizované odebírání a zakládání dílů.