ŘEŠENÍ PRO LOGISTIKU MATERIÁLU VE VÝROBNÍCH HALÁCH

Take the robot out of the human

Změnou řešení logistiky může začít transformace celého výrobního procesu.

Autor:

Ing. Luboš Turanský, JHV Engineering

Logistika materiálu ve výrobních halách je často monotónní a opakující se proces přepravy beden či palet mezi několika body. Toto v současné době v naprosté většině případů zajišťují lidé ve funkci řidičů vysokozdvižných vozíků, různých vláčků a podobně. S pokrokem technologie navigace, bezpečnosti a úrovní interakce s okolním provozem, zažívají Automated Guided Vehicles neboli AGV značný rozmach. Je tak možné v duchu citátu profesora Leslie Willcockse „Take the robot out of the human“ procesy logistiky modernizovat a velkou část nezáživné, únavné a opakující se práce přenechat robotům.

AGV umožňují nové koncepty výroby

Změnou řešení logistiky může začít transformace celého výrobního procesu. U zákazníka z potravinářství se podařilo díky mobilním robotům odstranit úzké místo výroby, kterým byla malá balička u každého ze čtyřiceti výrobních strojů. Zásadním problémem byla velká variabilita výroby a nutnost zabalení maximálně několik minut po výrobě. Každý stroj tak vyžadoval vlastního operátora. Díky přepravě výrobků „just in time“ pomocí AGV mezi výrobním strojem a centrální velkokapacitní baličkou se podařilo snížit počet potřebných operátorů na směně na polovinu.

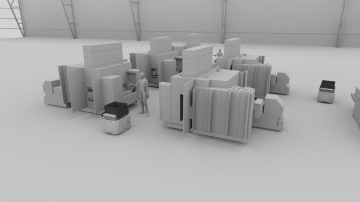

Simulace plně automatického inteligentního logistického systému pro výrobní firmu. Mobilní roboti jsou naprogramováni, by zásobovali CNC stroje vstupním materiálem a zároveň, aby odebírali finální kusy a zaváželi je do skladu, popřípadě do měřících stanic. Zobrazené řešení je nasazené a funkční.

Inteligentní řízení robota i celé flotily

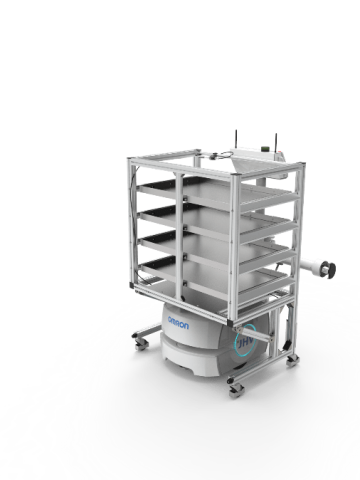

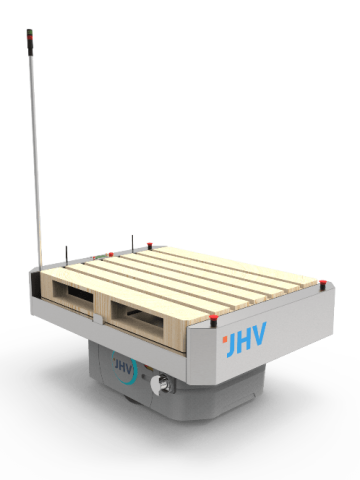

V JHV jsme nejlepších výsledků dosáhli s mobilními roboty OMRON, které se staly naším standardním řešením. Robot je vybaven laserovými scannery v horizontální a vertikální rovině pro vlastní orientaci. Sám si vytváří i aktualizuje mapu prostoru a je schopný autonomní navigace i v případě, že se mění až 70 % jeho okolí. Inteligentně si plánuje trasu, objíždí překážky, vzdálenými vstupy otevírá dveře a dokáže opakovatelně zastavit na určených místech ±1 cm. V případě nasazení více robotů (flotily) se o jejich kooperaci stará „fleet manager“. Ten jim přiděluje úkoly, určuje optimální strategii nabíjení a plánuje trasy tak, aby se roboty vzájemně co nejméně ovlivňovaly a pracovaly efektivně. Nosnost robotů pokrývá škálu od 60 do 1500 Kg a baterie je navržena pro výdrž 8 a více hodin práce.

Různé příklady AGV robotů OMRON

Na začátku stojí pečlivá analýza

Ze zkušeností na projektech implementace mobilních robotů pro zákazníky v automotive, ale i jiných odvětvích, plyne, že je dobré neopomenout následující body:

Analýza. V začátku projektu provést důkladnou analýzu a ramp-up plán pro škálování řešení od jednoho robota až po celou flotilu.

Méně je někdy více. Pro personál výroby se jedná o nový element, se kterým se musí naučit spolupracovat. Průměrná rychlost AGV se vždy postupně zvyšuje prvních několik týdnů tak, jak operátoři přestávají novou technologii „zkoušet“ a stává se běžnou součástí provozu. Tuto fázi je dobré absolvovat pouze s jedním nebo několika málo roboty.

Jen robot nestačí. Kromě samotných robotů, které jsou základem projektu, je třeba počítat také se stanicemi nakládky, vykládky a nadstavbami robotů. Ty mohou být jednoduchou mechanikou, ale také sofistikovaným zařízením s hnanými dopravníky a čidly. Při výpočtu ROI je třeba počítat i s touto položkou.