KOMUNIKACE V CHYTRÉ TOVÁRNĚ

Objevte možnosti Průmyslu 4.0 s komunikací IO-Link

Už před vypuknutím pandemie viru Covid-19 se dlouho hovořilo o nástupu Průmyslu 4.0. Tento virus, kromě postihu lidského zdraví, přináší i výzvy pro světovou ekonomiku.

Autor:

Vojtěch Letko, Senzory pro automatizaci, SICK spol. s r.o.

Omezení pohybu lidí pak způsobilo problémy i v průmyslu. Dá se proto předpokládat, že po odeznění koronavirové krize bude růst tlak na digitalizaci výroby, automatizaci logistiky a robotizaci dalších činností, které dnes běžně provádí lidská pracovní síla. Pomoci může komunikační protokol IO-Link.

Průmysl 4.0 si můžeme představit jako chytrou továrnu, kde s člověkem komunikují stroje. A nejen s lidmi, jakožto uživateli, správci nebo konstruktéry. Stroje mohou komunikovat i mezi sebou, předávat si informace o aktuální měřené hodnotě, nutnosti doplnit materiál nebo při poruše. V ideálním případě si tak stroj, který například lisuje kovové díly, dokáže v předstihu objednat doplnění zásobníku plechů. Ty mu zaveze automaticky naváděné vozítko AGV, které zase naložilo materiál z automatizovaného skladu. Vše je digitalizované, takže logistika včas dostala informaci o tenčících se skladových zásobách a automaticky objednala doplnění surovin.

Chyba lidského faktoru mizí, stroj nemusí nikdo obsluhovat a lidský zásah je potřeba jen při opravě nebo údržbě. Firmám to výrazně šetří náklady, ale rovněž, a to je možná důležitější, mají celý výrobní i logistický proces pod kontrolou a mohou postupně optimalizovat produkci.

Informace i z posledního metru komunikace

Páteřní fieldbus síť, jakou je například Profinet, Profibus apod., efektivně komunikuje na velké vzdálenosti. Jen obtížně se ale integruje do koncových zařízení, jako jsou čidla a aktuátory, kterými je stroj osazen. Tento problém řeší komunikace IO-Link, která je šitá na míru komunikaci na posledních několika metrech. Prostřednictvím IO-Linku lze jednoduše získat detailní informace od jednotlivých zařízení a ty pak přenášet dál pomocí fieldbus nebo například bezdrátové komunikace. Obrovská výhoda IO-Linku je jeho nezávislost, protože ho využívají výrobci napříč průmyslovou automatizací. Za IO-Link se ani neplatí žádné licenční poplatky.

Jak IO-Link funguje?

Kouzlo IO-Linku je v tom, že pro přenos dat není potřeba žádné extra komunikační vedení. Všechna IO-Link zařízení jsou zapojena do tzv. IO-Link masteru, a to pomocí běžného průmyslově standardizovaného kabelu.

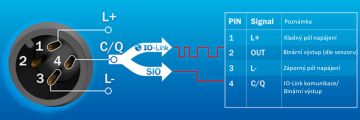

Popis pinů standardního průmyslového konektoru M12

Zařízení komunikuje po stejném kabelu, který slouží k napájení (PIN1 (hnědá) a PIN3 (modrá)) a přenosu binárního signálu (PIN4 (černá)). IO-Link je proto snadné integrovat na nové, ale i stávající stroje, jako součást jejich rozšíření.

IO-Link je point to point komunikační protokol. Funguje jako obousměrná komunikace, a proto můžeme údaje ze zařízení nejen vyčítat, ale i vzdáleně nahrávat. Celkem lze využít až 4 druhy přenosů, první dva zasílá zařízení automaticky a opakovaně, poslední dva jen na vyžádání.

- Procesní data – cyklická informace od zařízení o posledním známém stavu (například naměřená hodnota)

- Status hodnoty – cyklická informace o pravdivosti hodnoty procesních dat

- Data zařízení – acyklické informace, jako jsou parametry senzoru nebo diagnostické informace

- Události – acyklické informace, například chybové hlášky při poruše

Po stejném kabelovém vedení, které se dnes v průmyslu běžně využívá jen pro napájení a přenos binárních signálů, můžeme získat množství dalších informací. Senzory dokonce mohou komunikovat přímo mezi sebou nebo přes logiku vytvořenou v IO-Link masteru. Díky snadné identifikaci lze na stroji rychle lokalizovat vadný senzor. Nový kus navíc není potřeba ručně konfigurovat, protože parametry se přes IO-Link stáhnou automaticky podle nastavení původního senzoru. Odpadá tak riziko, že někdo špatně nastaví vyměněné zařízení a to ovlivní celkovou funkci stroje. Tím se snižují prostoje ve výrobě i nutnost podrobné znalosti funkce stroje.

Digitalizace a vizualizace dat

Právě díky množství dat, která jsme schopni z jednotlivých zařízení získat, se nám otevírají nové možnosti jejich dalšího zpracování. IO-Link master, do kterého jsou jednotlivá zařízení zapojena, může totiž dále komunikovat nejen s PLC, ale i s pomocí REST API dále přenášet data z jednotlivých zařízení do cloudu.

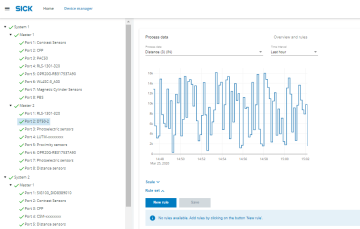

Vzdálený přístup, parametrizaci a přenos dat poskytuje software FieldEcho, který vyvinula společnost SICK na míru potřebám Průmyslu 4.0. Díky SW FieldEcho získá uživatel přehled o všech IO-Link zařízeních (nezávisle na výrobci) v celé továrně a může z nich snadno získávat a přenášet dál potřebná data, například do firemního systému ERP. Kromě získávání dat lze jednotlivá zařízení i vzdáleně parametrizovat a odpadá tak nutnost fyzické přítomnosti údržby u stroje nebo výrobní linky. Z jednoho místa tak lze získat přehled o linkách v několika továrnách na různých místech světa.