KOMPLEXNÍ ŘEŠENÍ PRO PRŮMYSL

Automatizace kontroly kvality svaru pomocí neuronových sítí a 5G připojení

Robotizace výroby už dávno není doménou jen velkých výrobních závodů. Jejich stále sílící tlak na tzv. pružnou automatizaci totiž přibližuje jejich potřeby potřebám malých a středních podniků. A dramatický rozvoj umělé inteligence v posledních letech umožnil tyto potřeby naplňovat způsobem, který otevřel automatizaci cestu i v oblasti kontroly kvality.

Autor: Michal Kozák,

T-Mobile

Jednou z nejpřirozenějších a nejběžnějších metod kontroly kvality je vizuální kontrola, tedy v případě automatizace použití kamerových systémů.

Často jde v otázce kvality o úlohy jako ověření přítomnosti etikety, barvy víčka, přítomnosti děr dané velikosti na určených místech či přečtení QR kódu. Pro tyto úlohy si obvykle vystačíme se standardními nástroji zpracování obrazu, jako jsou detekce jasu, detekce barvy, měření vzdáleností, detekce hran apod.

Pokud ale potřebujeme vyloučit přítomnost vrypů na hliníkovém plechu, přečíst text na nerovném či zvrásněném povrchu nebo změřit svar v 3D umístění, se základními nástroji si již nevystačíme. Naštěstí jde o úlohy, pro něž je možné využít metody založené na hlubokém učení: pokročilé metody segmentace obrazu, lokalizace, detekce nebo klasifikace objektů.

Funkční prototyp kontroly svarů ve ŠKODA AUTO

Při nasazování inovativního řešení do výroby je vždy nutné pečlivě nalézt potenciál ve výrobním procesu, kde dojde k výraznému zlepšení a počáteční investice v podobě nadstandardně náročného vývoje se vyplatí. To jsme byli schopni, díky našemu dlouhodobému působení v automobilovém průmyslu a ve spolupráci se ŠKODA AUTO v Mladé Boleslavi, prokázat i v tak nestandardní oblasti jako je navádění svařovacích robotů a následné hodnocení kvality jejich svarů.

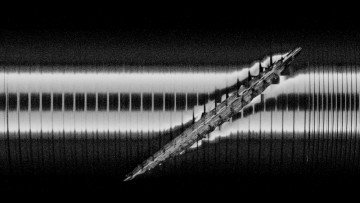

Primárním parametrem kvalitního svaru je jeho správná pozice, proto i první fází zpracování snímku svaru je lokalizace samotného svaru. Jelikož má každý svar trochu jiný tvar, velikost i strukturu, byla zde použita neuronová síť pro segmentaci obrazu, natrénovaná na velkém množství obrazového materiálu. Klíčové je, aby objektivní vyhodnocení bylo nezávislé na změnách světelných podmínek v průběhu dne, ročního období či počasí. Poradit si musí i s nečekanými situacemi odletujících jisker od svařování okolních robotů, novou šarží plechu nebo nečekanými změnami na karoserii (vyteklé lepidlo či poškrábání povrchu).

Po detekci části snímku odpovídající právě svaru je možné přejít ke druhé fázi – hodnocení kvality svaru na základě rozpoznávání a vyhodnocení materiálové struktury svaru. Použitý proces identifikace typu vad využívá kombinaci segmentace obrazu a detekce abnormálních útvarů. Klíčovou roli hraje klasifikace dostatečně velkého počtu nasbíraných snímků s texturově abnormálními (vadnými) svary. Jen tak je možné systém pomocí algoritmu natrénovat tak, že s vysokou mírou pravděpodobnosti (ideálně blížící se sto procentům) rozpozná vadný od kvalitního svaru.

Celkově se podařilo prokazatelně snížit výskyt neideálních svarů, a to díky automatickému navádění robota kamerou, ale i úpravě parametrů sváření dle dat získaných z lokalizace svarů. Zbylé abnormální svary naše řešení s vysokou úspěšností detekuje a poskytuje tak týmu údržby ŠKODA AUTO cenné informace pro úpravu svařovacích technologií. Pro systémem detekované abnormální svary je zajištěno, že jsou přesměrovány na příslušnou ruční opravu svaru.

Více je o tomto projektu možné zjistit na našem blogu.

Multiplikační efekt neuronové sítě v 5G síti

Ve výrobních halách moderní průmyslové koncepce hraje prim důraz na modulárnost a flexibilitu. Požadavky na rychlou změnu náplně výroby (změna výrobků a jejich objemů či variant, optimalizace technologie a logistických konceptů) vedou k tomu, že pro distribuci výpočetního výkonu a připojení technologických zařízení (kamer a dalších senzorů) nelze spoléhat na lokální umístění a připojení fixními sítěmi. Výpočetní výkon pro práci s neuronovými sítěmi by musely dodávat cenově náročné, specializované průmyslové počítače, které nakonec zhruba 97 % času čekají na data. Seskupováním robotů pod správu jednoho počítače lze výrazně ušetřit, zároveň se však zvyšují nároky na kapacity síťového propojení všech komponent. Klasické ethernetové sítě vyžadují při každé změně layoutu výrobní linky novou kabeláž, bezdrátové WiFi sítě neposkytují dostatečnou rychlost ani garantovanou latenci. Řešením je centralizace výpočetního výkonu vně, ale i poblíž výrobní haly, tzv. Edge computing, s komponentami navzájem propojenými skrz tzv. CAMPUS/5G síť.

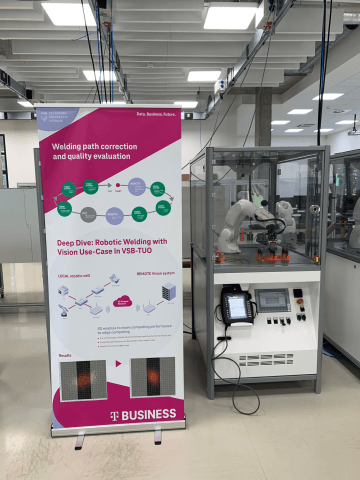

Společně s firmou Ericsson (lídrem v dodávkách technologií 5G sítí) na VŠB v Ostravě a CIIRCu v Praze v laboratorních podmínkách ověřujeme, jak by nový flexibilní koncept mohl optimálně fungovat i v náročných průmyslových podmínkách. V testbedu Smart Factory v Ostravě ve spolupráci s Vysokou školou Báňskou byl sestaven prototyp rozšíření projektu kontroly kvality svaru použitím všech tří výše uvedených technologií.

Konkrétně se jedná o robotickou buňku, v níž průmyslový robot manipuluje s plechy tak, aby byly svary v zorném poli snímající kamery. Celá buňka je přes 5G síť propojena do výpočetního počítače umístěného v jiné budově univerzitního kampusu. Samotné zpracování obrazu s cílem vyhodnocení kontroly kvality svárů využívá nejmodernějších algoritmů hlubokého učení.

Prototyp slouží jak k testování kompatibility výpočetních a komunikačních technologií, tak i demonstruje trendy řešení vhodných do průmyslového prostředí s požadavkem na flexibilitu výroby a logistiky. Obrovským benefitem pro zákazníky je, že T-BUSINESS je schopen dodat celé řešení obsahující nejmodernější technická řešení vizuální kontroly, výpočetní výkon Cloudu a CAMPUS/5G připojení jako jeden harmonizovaný celek.

Představený projekt prokazuje, že jednotlivé komponenty konceptu Průmyslu 4.0 se mohou navzájem doplňovat a vytvářet ucelená „chytrá“ řešení. Dynamickému rozvoji směrem k digitalizaci výrobních a logistických procesů hodně dopomáhá inovativní spolupráce průmyslu s akademickou sférou.