CHYTRÁ VÝROBA V PRAXI

Jak pomáhá AI Výrobní buňce 4.0 s flexibilní výrobou

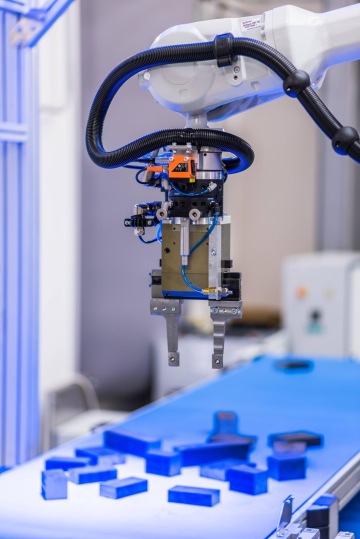

Umělá inteligence (AI) se v dnešní době využívá v mnoha oborech. Ve strojírenství je jejím hlavním přínosem efektivnější a rychlejší výroba. Častým problémem výrobních firem je totiž neustálá změna zadávání výroby a nedostatek lidí ochotných vykonávat jednoduché manuální práce. U Výrobní buňky 4.0, společného projektu centra INTEMAC a TAJMAC-ZPS, se AI využívá právě k posílení flexibility výrobního celku a k nahrazení manuální práce.

Autor: Lucie Životská, centrum INTEMAC; Michaela Vondráková, OptiSolutions; Václav Helán, centrum INTEMAC; Martin Machálka/ Tajmac-ZPS

Výrobní buňka 4.0 představuje automatizované pracoviště orientované na kusovou a malosériovou výrobu. Kombinuje výhody automatizace s potřebami malosériové výroby. Díky centralizovanému řízení a propojení výrobních strojů umožňuje velmi flexibilně reagovat na aktuální a stále se měnící požadavky.

Na tomto výrobním celku se potvrzuje, že i automatizace manipulačních operací pomocí průmyslového robotu může být vysoce flexibilní; a to právě díky kombinaci umělé inteligence a centrálního řízení. Výrobní firmy tak již nemusí zaměstnávat lidi na manuální práci (zakládání polotovarů) a programátory pro úpravy a změny dráhy robota. Zadávání nových typů výrobků provádí obsluha obráběcího centra bez potřeby programování. Změna typu výrobku pak probíhá bezobslužně, obvykle několikrát denně. Kombinace unikátního řídicího systému a propojení výrobních strojů tak umožňuje realizovat kusovou výrobu za cenu sériové, a to bez zbytečného zatížení obsluhy a programátorů.

Za pohybem robotu se skrývají neuronové sítě a strojové vidění

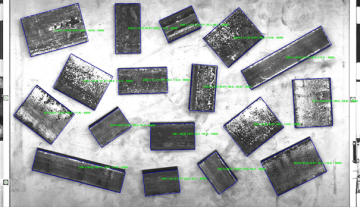

U Výrobní buňky 4.0 je umělá inteligence součástí vision systému. Ten snímá černobílý obraz vstupní oblasti dopravníku, na kterém se mohou polotovary nacházet v libovolném pořadí a natočení. Pořízená fotografie je poslána na vstup dvojici neuronových sítí, které detekují polohu a rozměry polotovarů. Tyto neuronové sítě jsou schopny vykonávat mnohem složitější úlohy ve větším detailu a komplexněji, než by dokázalo tradiční programování. Zvládají vyhodnocovat pokaždé jinak uspořádané polotovary na dopravníku. Informace o umístění polotovaru se použijí pro navigaci robotu, který následně polotovary z pásu odebírá.

Vision systém zde pracuje na softwarové platformě LOTYLDA od společnosti Optisolutions, která data sbírá, vizualizuje a analyzuje. Vstupem pro softwarovou platformu jsou snímky z kamery, které se vyhodnotí pomocí nástrojů strojového vidění a hlubokých neuronových sítích. Tyto souřadnice se předají integrační platformě (vyvinuté v centru INTEMAC) a ta pak robota naviguje.

Trénink neuronových sítí a vyhodnocování fotek krok za krokem

Neuronové sítě se podle předložených příkladů učí podobně jako lidé. Stejně jako lidský mozek obsahují buňky, které si předávají signály, ze kterých vyhodnocují nejlepší výsledek. Jejich výhodou je schopnost zobecnění, tím dokážou získané znalosti aplikovat i na odlišné podmínky, než při kterých se učily.

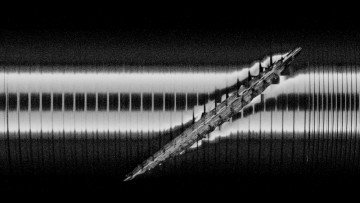

Proces trénování neboli učení neuronových sítí se dělí na tři části: 1. sběr vhodných dat a jejich úprava, 2. anotace dat (tedy označování hledaných objektů na fotce) a 3. závěrečné učení neuronové sítě. U Výrobní buňky 4.0 představoval sběr dat focení kovových polotovarů různých velikostí a tvarů na dopravníku. Získaný černobílý obraz je zde poslán do první umělé neuronové sítě. Vyhledané objekty jsou vyříznuty z původního velkého obrazu a upraveny do čtvercového rozměru, což je ideální vstup do druhé neuronové sítě.

Druhá síť získá přesnější tvar objektu pomocí masky, ze které se následně vyhodnotí horní strana objektu a vypočítá se jeho umístění ve scéně, rozměry a orientace. Po získání masek jednotlivých objektů jsou všechny zpracovány do jedné velké masky pro celý pás. Z finální masky pásu se získají potřebné informace pro robota.

Výsledkem vývoje je tedy dvoustupňové rozpoznávání pomocí dvou typů umělých neuronových sítí. Díky nim vision systém spolehlivě detekuje všechny druhy (a rozměry) použitých materiálů. Integrační platforma, vyvinutá centrem INTEMAC, na základě získaných dat (rozměry, poloha, orientace) dále rozhoduje o pořadí výroby jednotlivých typů výrobků dle aktuální výrobní dávky.