LOGISTIKA

Logistika 4.0: neviditelná revoluce

Přestože to nebyl Henry Ford, kdo přišel s konceptem montážní linky, je právě on autorem proslulého výroku: „Můžete to mít v jakékoli barvě – jen když to bude černá!“ Varianty, specifické typy, diverzifikace. To vše ovlivňuje plynulost výroby a nevyhnutelně zvyšuje náklady. Vždyť úzce propojená automatizace umožňuje díky vyššímu objemu výroby významné úspory.

Autor: Siemens

Nové modely výroby

Jenže automatizace a výroba co nejvíce stejných komponent už zdaleka nestačí. Zákazníci ze spotřebitelské i průmyslové sféry jsou dnes mnohem specializovanější. Existují pro to dva důvody: Výrobci se na jednu stranu snaží získat konkurenční výrobu nabídkou široce diferencovaného sortimentu – například v Německu bylo v roce 2019 zaregistrováno na 15 tisíc různých typů a variant vozidel. Na druhou stranu jsou sami komerční zákazníci vystaveni obrovskému tlaku ze strany konkurence, a tudíž i tlaku na výši nákladů. Proto se namísto produktů „pro všechny“ často požadují specializované komponenty, které dokážou provádět pouze určité konkrétní úlohy a ostatní funkce jsou u nich omezeny či úplně chybí. Tímto způsobem dochází i ke snižování nákladů. I proto jen řada průmyslových switchů Siemens zahrnuje více než 250 typů – od malých „ethernetových rozdělovačů“ pro kompaktní řídicí modul LOGO! až po vysoce výkonné switche SCALANCE s více než 50 porty, podporou různých přenosových médií a redundantním designem pro sítě v továrních halách.

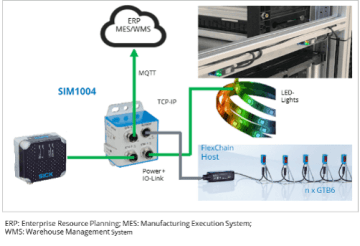

Jakým způsobem lze tedy uspořádat výrobu budoucnosti? Odpovědí je přístup zahrnující nejrůznější aplikace, inovativní technologie a nové procesy. Téměř všechna řešení mají jedno společné: využívají data z úrovně provozu, sbírají nové informace prostřednictvím nových senzorů (v nejširším slova smyslu) nebo informace ze sítě v reálném čase. Klíčem k vyšší flexibilitě, produktivitě a kvalitě v rámci výroby dle konceptu Průmysl 4.0 je horizontální a vertikální komunikace mezi pracovníky, IT systémy, dodavateli a zákazníky.

Internet věcí

Termín „industrial internet of things“, tj. vzájemné vazby mezi reálnými objekty a jejich propojení s IT platformami, v sobě obsahuje mnoho aspektů a nabízí široké možnosti využití – od inteligentní chladničky až po řízené robotické vysavače. Uplatnění Industrial Internet of Things (IIoT) v průmyslu je sice mnohem méně vidět, o to větší význam má však pro jeho budoucnost.

Objednávky bez nutnosti stisknout tlačítko

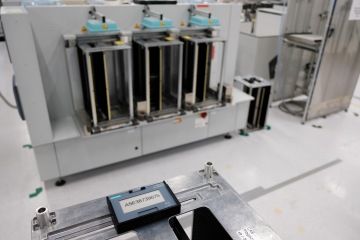

V praxi však mnohé změny probíhají velice nenápadně. Příkladem jsou dodávky tzv. C-komponent, tj. například šroubů a svorníků, do závodu Siemens v Karlsruhe. V závodě Würth Industrie Service jsou dodávky zajišťovány nikoli na základě plánovacích cyklů nebo dřívějších zkušeností, ale řídí se podle reálné a aktuální spotřeby. Proto jsou bedny s materiálem vybaveny RFID transpondéry SIMATIC. Jakmile je krabice prázdná, je jednoduše umístěna na speciální Kanban polici. Nainstalovaná RFID čtečka odečte identifikační číslo krabice a odešle ho na firemní server Würth prostřednictvím síťových komponent Siemens SCALANCE. Díky propojení dat v reálném čase a informací z objednávky může být dodávka realizována do druhého dne, zatímco Kanban proces v továrně zůstává beze změny.

Radiolokátor pro řízení boxů

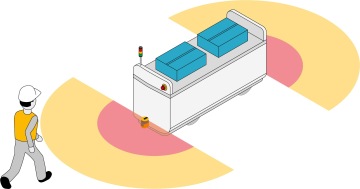

Dalším příkladem jsou mobilní kontejnery s materiálem, které přepravují produkty mezi jednotlivými fázemi výroby. V průběhu dne se skener čárových kódů používá k identifikaci toho správného materiálu. Někdy však musí pracovník provést bližší vyhledání, například v případě neúmyslně nesprávného umístění kontejneru nebo pokud interní oddělení kontejner ještě nedodalo (systém řízení toku materiálu vždy zarezervuje vyzvednutí a umístění do kontejneru, nikoli jeho dodání). Při tom utíkají cenné minuty a výrobní kapacita zůstává nevyužita.

Systém SIMATIC RTLS od společnosti Siemens nabízí lokalizaci objektu v reálném čase, což představuje velikou pomoc. Materiálové kontejnery jsou vybaveny RTLS transpondéry, jejichž pohyb po továrně je neustále a přesně lokalizován. Integrace dat o poloze a pohybu se systémem řízení toku materiálu zajistí, že lokalizaci každého kontejneru lze kdykoli provést pouze několika stisknutími myši – a v případě potřeby i na mobilních zařízeních, jako jsou například průmyslové tablety. Speciální výhodou jsou zde prvky uživatelského rozhraní začleněné do RTLS transpondérů, jako např. displej, tlačítka nebo bezdrátově ovladatelné LED diody. Umožňují aktivní komunikaci s pracovníky výroby – na hledaném kontejneru například bliká LED dioda až do chvíle, než pracovník potvrdí požadavek hledání stisknutím tlačítka, a tím i vyzvednutí materiálu. V případě pochybností se může pohledem na displej ubezpečit o aktuálním obsahu kontejneru.

Důležitý je výstup – ne technologie

Příklady ze závodu v Karlsruhe jsou přesvědčivým důkazem, jak průmyslové komunikační technologie přispívají k tvorbě inovativních výrobních konceptů. Důležitá je samozřejmě i spolehlivost systémů: flexibilitu a nižší náklady mohou totiž rychle překazit chyby a poruchy. Siemens proto investuje nemalé prostředky do vývoje a testování svých komponent, které používá nejen ve svém závodě, ale které slouží i řadě dalších spokojených zákazníků v průmyslu. Příkladem je tzv. laboratoř HALT (Highly Accelerated Life Test), kde probíhají teplotní a vibrační zkoušky každého nového typu produktu a vzorků z výroby tak, aby odpovídající rezervy mezi naměřenými hodnotami a specifikací zajistily bezproblémový provoz. I v nové éře digitální transformace – tj. v IIoT a konceptu Průmysl 4.0 – však nadále platí staré dobré pravidlo v průmyslu: Jediné, na čem záleží, je výstup z celého procesu.