LOGISTIKA

Chytrá výrobní logistika

Většina manažerů výroby dříve či později narazí na potřebu efektivního řešení pro pohyb materiálu ve výrobě a jeho automatizaci. Naštěstí není nutné znovu vynalézat kolo. Následující příspěvek ukáže několik používaných postupů a nástrojů pomáhajících v situacích, které již vyřešeny byly.

Autor: Pavel Štěpánek, produktový manažer Sick

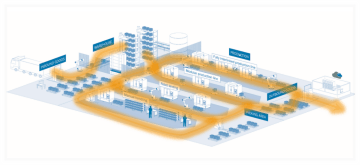

Logistika je obor se širokým záběrem od dodávek nezpracovaného materiálu a komponent přes vlastní produkci až po distribuci hotových produktů. Soustředíme-li se na produkční logistiku výrobního podniku, zajímavými materiálovými operacemi jsou:

- identifikace a kontrola správnosti materiálu

- kontrola polohy

- optimalizace pohybu

- evidence stavu a doplňování výrobních zásob

- automatická přeprava

- Kontrola materiálu a Master Data Management

Základem řízení toku materiálu a produktů v každém výrobním závodě je jejich identifikace. Pro automatizaci tohoto procesu je vhodné a mnohdy nezbytné objekty označit.

Označení objektů pro snadnou automatickou identifikaci je dnes obvykle realizováno čárovými kódy, 2D kódy nebo RFID tagy. Všechny uvedené způsoby značení umožňují použití široké škály produktů k jejich následné identifikaci v závislosti na potřebném využití.

Optické značení čárovými či 2D kódy je široce rozšířeno pro svou jednoduchost, levnou a snadnou implementaci požadovaným způsobem. Čtečky kódu lze snadno zacílit na přesně požadovaný rozsah detekce.

RFID technologie je nezastupitelná v provozech s náročným prostředím nebo kde nelze zaručit přímou viditelnost kódů. Také možnost zápisu informace do tagu v průběhu produkce může být motivací k využití. Skenery následně umožňují čtení či zápis v dosahu dle zvolené frekvence a maximálního výkonu v anténě. Správná volba produktu pro určitou aplikaci je předpokladem spolehlivé funkce. U RFID je vždy na místě konzultace s dodavatelem, mnohdy je nezbytné provést test v reálných podmínkách.

Při volbě nejvhodnějšího způsobu identifikace pro určitou aplikaci je výhodné oslovit výrobce produkujícího všechny tři základní technologie. Lze pak očekávat nabídku technologie skutečně nejvhodnější, bez omezení dílčím produktovým portfoliem.

Master Data

Na vstupu do zpracovatelského procesu je zásadní ověřit správnost přijatého materiálu. Pro takovou identifikaci a kontrolu dodaného produktu používá mnoho informačních systémů master data. Z nich jsou pro logistiku nejdůležitější:

- referenční ID

- rozměry, objem

- hmotnost

- množství

Jsou-li při pořízení tato vstupní data zavedena do materiálové databáze chybně, jedná se o jízdenku k následným problémům při manipulaci a skladování či plýtvání zdroji z důvodu nevhodné volby nezbytných prostředků.

Tradiční manuální zadávání a kontrola těchto parametrů je neproduktivní práce a snadno může vést k chybám. Zefektivnění až eliminaci těchto činností nabízejí zařízení pro automatickou identifikaci jednotlivých produktů nebo zařízení pro automatickou detekci parametrů (Master Data Analyzer).

Automatický přístroj na pořízení nebo ověření vstupních Master dat dokáže produkt identifikovat čtečkou kódů. Následně je provedeno měření rozměrů, např. pomocí sítě optických paprsků, které pohybem přes celý objekt vytvoří 3D model, podle kterého jsou velmi přesně spočítány rozměry. Součástí je i váha zaznamenávající hmotnost. MDA může být doplněn o IP kameru pořizující obrázek produktu, takže informace v databázi je kompletní. Přesná, automaticky pořízená data, jsou uložena v ERP systému a následně jsou využita v produkci.

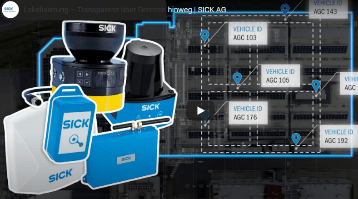

Kontrola pohybu materiálu pomocí RFID bran

Častou úlohou produkční logistiky je monitoring materiálu při pohybu celým závodem. Tradiční je využití čteček kódů, např. pro čtení štítků na paletách. Jsou-li však kontrolované produkty či materiál označeny RFID tagy, lze jejich pohyb jednotlivými průjezdovými místy kontrolovat pomocí průjezdových RFID bran.

Výhodou je možnost kontroly a monitoringu i mnoha krabic nebo přepravek naráz, spolu s určením směru pohybu. Oproti jednoduchým řešením, založených na prostém čtení samostatným RFID skenerem, je výhodou použití systémové RFID brány eliminace čtení statických tagů v nejbližším okolí čtecího místa a filtrace objektů či osob neodpovídajících nastaveným parametrům přepravovaného materiálů.

Optimalizace toku materiálu

Není-li tok materiálu optimalizován, vznikají procesy bez přidané hodnoty. Typicky se jedná o neefektivní transport nebo hledání. To vede jednak ke ztrátám času a může vést až ke zbytečnému vázání kapitálu v nadbytečných zásobách. Prvním krokem k optimalizaci je zjištění a vizualizace stávajícího stavu.

Toho lze docílit zejména automatickou identifikací materiálu na jeho pozicích pomocí čárových kódů, 2D kódů nebo RFID tagů. Identifikaci změn pozice lze zajistit detekcí značení při průjezdu kontrolními body (optické nebo RFID RFGS brány). Ultimátním řešením je hlídání pozice označených položek prostřednictvím lokalizačního UWB systému (LOCU).

Získaná data jsou zpracována v příslušném software, např. Asset Analytics, vizualizována a následně lze přijmout opatření vedoucí k nápravě a optimalizaci pohybu či skladování materiálu.

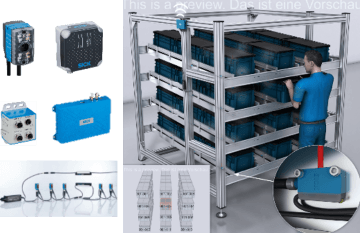

Komponenty pro systémy automatizovaného doplňování materiálu (Kanban)

Účinným nástrojem pro automatizaci výrobní logistiky jsou systémy mapující polohu a množství komponent nutných pro výrobní proces s následným vyžádáním či samočinným doplněním chybějícího materiálu. Nejčastějším představitelem je systém Kanban, kdy po odebrání specifikovaného množství dílů je odeslána odpovídající karta s požadavkem na doplnění. Moderní kanbanové systémy pracují digitálně s využitím identifikačních systémů pro čárové kódy nebo RFID tagy. Cílem je mít přesný přehled o aktuálním stavu a automatizovat požadavek na doplnění zpracovaného materiálu.

Z hlediska automatizační techniky jsou hlavními nástroji komponenty pro identifikaci (čtečky kódů, RFID skenery), lokalizační nástroje (RFID brány, lokalizace LOCU) a komunikační rozhraní zajišťující přenos dat z jednotlivých senzorů do nadřazeného informačního systému.

Typickým komponentem kanban systému je „chytrý regál“ (Smart Shelf)

Hlavní úkoly chytrého regálu:

- monitoring uskladněného materiálu a automatický start jeho doplnění

- navádění a kontrola manipulace s materiálem

- usnadnění vyhledání materiálu

- umožnění dálkové kontroly stavu uskladněných komponent

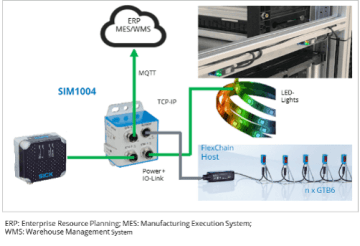

Nejčastěji používanou senzorikou jsou čtečky kódů (CLV, LECTOR) a RFID skenery(RFUxxx) pro identifikaci přepravek, světelné závory (MLG) nebo laserové skenery (TIMxxx) pro detekci pozice manipulovaného materiálu. Pro sběr dat ze senzorů, řízení procesu a komunikaci s nadřazeným systémem se využívají integrační centrály s programovým prostředím (SIMxxxx) s možností zobrazení na displeji se zvoleným HMI (SIDxxx).

V případě mobilních zařízení se o komunikaci následně postará bezdrátová gateway pro Wifi nebo GSM (TDC)

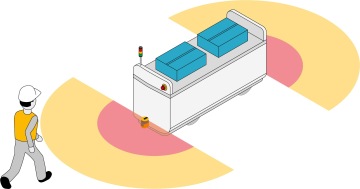

Automatická přeprava materiálu

Samostatnou disciplínou je automatická přeprava materiálu mezi jednotlivými fázemi produkce. Využití vozíků nevyžadujících lidskou obsluhy zahrnuje několik úloh od zajištění navigace, přes lokalizaci a bezpečnost až po identifikaci správného nákladu a jeho stavu. Menší exkurz do tohoto světa přináší vložený článek (viz příloha).

Produkční logistika 21. století

Současné nároky na efektivitu a pružnost výroby mnohdy převyšují možnosti intuitivních řešení založených na manuální ad hoc manipulaci polotovarů a produktů. Na druhou stranu analýza a následná automatizace souvisejících procesů je příležitostí omezit závislost výroby na stále hůře dostupné levné pracovní síle a posunout tak celé odvětví do moderní současnosti.