Autor: Tomáš Froněk, ředitel Factory Automation, Siemens

Trnitá cesta k implementaci

Je všeobecně známo, že chytré továrny v kontextu konceptu Průmyslu 4.0 a průmyslového internetu věcí (IIoT) jsou pro zvýšení produktivity a efektivity absolutní nutností. Řadě firem se však zatím nepodařilo zavést inteligentní výrobu nebo dokonce ani digitalizovat velké části svého hodnotového řetězce.

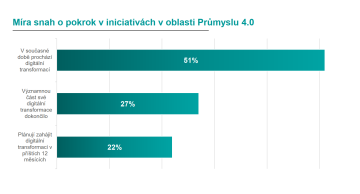

Míru snah o pokrok v iniciativách v oblasti Průmyslu 4.0 dokládá nedávná studie, kterou si společnost Siemens nechala vypracovat u agentury Forrester Consulting a v níž oslovila více než 400 osob s rozhodovacími pravomocemi v oblasti IT a provozu: 51 % respondentů uvedlo, že v současné době prochází digitální transformací, 22 % plánují zahájit digitální transformaci v příštích 12 měsících, zatímco pouze 27 % odpovědělo, že již významnou část své digitální transformace dokončilo.

Rozdíl mezi vizí a realitou

Hovoří-li výrobní společnosti o budoucnosti, mají často vize o inteligentních výrobních jednotkách nebo dokonce celých autonomních továrnách se samostatně fungujícími zařízeními a roboty.

Pravdou však je, že takové koncepty zůstanou vždy pouhými vizemi, pokud se podnikům nepodaří zajistit plynulý tok dat napříč všemi úrovněmi hodnotového řetězce, plnou transparentnost dat a schopnost data analyzovat. Bez dat je totiž jakýkoli pečlivě připravený systém – ať již klasický MES nebo ERP – v podstatě slepý a hluchý. Jak je uvedeno v názvu tohoto článku: Rozhodování založené na datech zkrátka bez dat není možné – platí to pro jakýkoli systém, který podporuje lidské rozhodování na základě dat. Data jsou klíčová pro sledování strojů za účelem optimalizace jejich efektivity a zlepšování celého výrobního procesu.

Výzva pro integraci dat z výrobního provozu

V řadě organizací představují provozní (OT) a informační technologie (IT) dva různé světy, které nejsou propojeny nebo jsou propojeny jen částečně – z hlediska architektury, technologií a odpovědností. Celkem 79 % z více než 400 účastníků studie uvedlo, že lepší integrace IT a OT patří mezi vysoké nebo důležité priority, ovšem pouze 36 % z nich tuto integraci již zrealizovalo a neplánují žádná další rozšíření nebo stávající systémy dále modernizovat (podle studie agentury Forrester Consulting pro společnost Siemens, únor 2022). K této situaci přispívá mnoho faktorů, například obavy o bezpečnost, rozdílné požadavky na šířku pásma, dostupnost či dobu odezvy, složitá a/nebo heterogenní prostředí, starší zařízení, která nemají rozhraní pro moderní standardy a systémy pro správu dat nebo nedostatek kvalifikovaného personálu.

Právě tento nedostatek konvergence mezi daty generovanými v provozech v prostředí OT a schopností zpracovávat a analyzovat data v IT systémech představuje jednu z největších překážek v oblasti Průmyslu 4.0 a IIoT. Ve výše citované studii pouze třetina respondentů označila své OT a IT za „zcela integrované“. Až donedávna byla integrace těchto dvou světů často dosažitelná pouze prostřednictvím vysoce customizovaných, a tudíž nákladných řešení.

Jak překonat překážky v integraci

Pokud se společnostem nepodaří zajistit transparentnost dat ve svých provozech prostřednictvím integrace OT/IT systémů, nebudou moci využívat výhod v oblasti rozhodování managementu a obsluhy založeného na datech nebo pokročilá řešení využívající umělou inteligenci či strojové učení.

Tuto datovou transparentnost lze zavést prostřednictvím integrace OT/IT – a zde opět přicházejí na řadu tři hlavní body:

- Zaprvé je potřeba zajistit konektivitu v rámci stávajících areálů, aby bylo možné integrovat výrobní zařízení do uceleného datového modelu.

- Dále je třeba standardizovat rozhraní mezi OT a IT.

- A nakonec je třeba vytvořit nástroje a systémy pro analýzu a vyhodnocování dat, a to jak na místní, tak na podnikové úrovni.

Jak zvládnout integraci OT/IT s pomocí konceptu plně integrované automatizace (TIA)

Portfolio společnosti Siemens nabízí vše, co podniky pro integraci OT/IT systémů potřebují. Kromě hardwarových a softwarových řešení může Siemens při podpoře zákazníků a partnerů v jejich úsilí o digitalizaci využívat odborné znalosti získané při realizaci digitalizačních projektů ve vlastních závodech.

Koncept plně integrované automatizace (TIA) umožňuje firmám nastoupit na digitální cestu již na úrovni výrobní haly a bez ohledu na to, v jaké fázi digitalizace se nacházejí. Přenos a analýza dat z automatizace totiž probíhá rychle a srozumitelně. Prostřednictvím globálních standardů a jednotných rozhraní se horizontálně propojí provozní úroveň a úroveň strojů a vertikálně se propojí OT a IT systémy, tj. od senzorů přes edge technologie až po cloud. Ať jste výrobcem strojů nebo provozovatelem zařízení, vždy ušetříte drahocenný čas strávený projektováním a zvýšíte produktivitu výroby. TIA tak poskytuje pevný základ pro digitální podnik a úspěšnou konvergenci OT/IT systémů.

Úspěšná integrace OT/IT vyžaduje spolehlivá řešení

Produkty SIMATIC WinCC jsou pro integraci OT a IT dobrou volbou. Nabízejí propojení s provozem prostřednictvím široké škály komunikačních ovladačů. Data se ukládají, zpracovávají a vizualizují s pomocí základních komponent systému. Integrace s dalšími aplikacemi v prostředí IT/OT je zajištěna přes standardní rozhraní, jako jsou OPC UA, REST a další.

Produkty jsou navrženy jako centrální datová platforma a integrují provozní moduly, jako jsou KPI zařízení nebo kalendář směn. Funkce koordinace na úrovni výrobní linky umožňuje rychlou přípravu a přizpůsobení výrobních sekvencí pro návrh, řízení a monitorování procesů řízených recepturami.

Integrace WinCC Unified v prostředí Industrial Edge umožňuje spolupráci se všemi ostatními aplikacemi v rámci jednoho ekosystému a poskytuje data prostřednictvím průmyslového informačního uzlu (IIH) do IT vrstvy se sémantikou výrobního provozu.

Integrace dat díky IIH

Tzv. Industrial Information Hub (IIH) je aplikace Industrial Edge pro integraci dat. Shromažďuje data z automatizační vrstvy a poskytuje je IT úrovni závodu a je tudíž ideálním nástrojem pro integraci OT/IT. Umožňuje připojení k libovolnému přístroji v rámci stávajících zařízení a shromažďuje data v jednom centrálním datovém uzlu pomocí vysoce výkonných konektorů. V rámci IIH jsou data před odesláním do dalších systémů a do cloudu předem zpracována s pomocí OPC UA, což je nejrozšířenější komunikační standard ve světě OT. S rostoucí komplexitou ve výrobním průmyslu je nejdůležitější mít možnost flexibilního a přímého přístupu k datům. Tento požadavek splňuje digitální dvojče továrny, které žije uvnitř IIH. Slouží ke strukturovanému získávání dat. Pro začlenění dat z OT do IT nabízí IIH synchronizační schopnosti pro agregaci dat do nadřazených zařízení – a dokonce až na úroveň cloudu. Zajišťuje tak stejný přístup k datům jak z provozu, tak z jakéhokoli cloudového prostředí.

Podívejme se na příklad jednoho z našich zákazníků, u něhož již integrace OT/IT přináší konkrétní výhody:

Lepší kvalita díky integraci OT/IT

Jednou z firem, která se kvůli řešení integrace OT/IT obrátila na společnost Siemens, je korejský specialista na výrobu baterií Creative & Innovative Systems (CIS). Při výrobě baterií hraje kvalita mimořádně důležitou roli. Proto se společnost CIS zaměřila na sledovatelnost kvality každé baterie vyrobené pro koncové zákazníky. Takovou transparentnost a sledovatelnost lze zajistit pouze tehdy, dochází-li k bezproblémovému zpracování a analýze dat z úrovně OT do IT v rámci celého procesu výroby elektrod. Na základě standardu OPC UA dokázal zákazník propojit výrobní halu a IT prostředí v procesu lithiového potahování. Díky integrovanému přístupu k automatizaci poskytuje TIA pevný základ zahrnující motory, řídicí jednotky, systém SCADA a inženýrské prostředí TIA Portal. Díky vysoké míře standardizace všech komponent a důsledné digitalizaci inženýrských procesů mohli specialisté z CIS těžit z nečekaně vysokého nárůstu efektivity: „Podařilo se nám zkrátit dobu seřizování až o 20 procent a dosáhnout větší flexibility a produktivity,“ říká Hur Sang-gu, vedoucí návrhu společnosti CIS.