VĚDA A VÝZKUM V PRAXI

Sinumerik řídí 3D tiskárnu betonu firmy Podzimek

Na základě spolupráce mezi firmami Podzimek & synové a Strojírny Podzimek, Ústavem konstruování a částí strojů Fakulty strojní ČVUT a Fakulty stavební ČVUT vznikla unikátní portálová 3D tiskárna pro tisk nosných konstrukcí z betonu.

Autor: Siemens

Tiskárna, umístěná v sídle firmy Strojírny Podzimek v Třešti, je nyní ve zkušebním provozu. Cílem vývoje je přinést do oboru stavebnictví větší míru automatizace, omezit požadavky na pracovní sílu, zrychlit a zefektivnit výstavbu, ale také umožnit architektům realizovat z betonu nové tvary, které jsou konvenčními technologiemi obtížně dosažitelné.

Proč 3D tiskárna betonu?

Martin Podzimek, současný ředitel firem Podzimek a synové a Strojírny Podzimek, si uvědomuje rostoucí nedostatek pracovníků v oboru stavebnictví. Míra automatizace a robotizace v oboru je přitom velmi malá. To je nejen příčinou nízké efektivity práce, ale také malé přitažlivosti oboru pro mladou generaci.

Když se syn Martina Podzimka v rámci své diplomové práce na Fakultě stavební ČVUT v Praze zabýval 3D tiskem ve stavebnictví, vznikla myšlenka pokusit se vlastními silami realizovat stroj, který by byl schopen tisknout betonové konstrukce podobně, jako menší 3D tiskárny tisknou díly z plastu nebo kovu. Spojení stavební a strojírenské firmy je pro tento záměr ideální.

Co je cílem uplatnění 3D tisku ve stavebnictví? Za prvé je to úspora materiálu. To je stejné jako u 3D tisku z jiných materiálů – tiskárna umožňuje nevyplňovat objem výrobku materiálem tam, kde to z technického hlediska není nutné. Za druhé je to úspora času výstavby a počtu pracovníků. Pro architekty je výhodou větší svoboda tvarosloví – 3D tiskem je možné realizovat tvary, které jsou jinými technologiemi těžko zhotovitelné. Další výhodou je snadná replikovatelnost. Mají-li se vyrábět např. betonové součásti městského mobiliáře, je možné vytvořeným programem tisknout např. jednu lavičku jako druhou. V neposlední řadě je to atraktivita tištěných staveb pro investory i zákazníky. Je to něco nového, technologicky převratného a přitažlivého.

Konstrukce portálové 3D tiskárny

Při různých experimentech s 3D tiskem z betonu se obvykle používá robotické rameno, které na konci nese tiskovou hlavu nanášející betonovou hmotu podél naprogramované dráhy. Jenomže velikost tisknuté konstrukce je potom omezena dosahem robotu. Roboty jsou navíc většinou určené do prostředí továrních hal, nikoliv do venkovního prostředí. Tisknout tedy stavbu přímo na místě je problematické, spíše je nutné vytisknuté díly dovézt na staveniště a zde je spojit dohromady.

Firma Podzimek proto zvolila jiné řešení: portálovou tiskárnu, která nese tiskovou hlavu na svém příčníku. Jde o obdobu malých stolních tiskáren, jen rozměry jsou značně větší: pracovní prostor tiskárny firmy Podzimek má výšku 5,5 m, šířku 7,5 m a délku 15 m. Tvůrci tiskárny uvádějí, že jde o největší 3D tiskárnu v Evropě.

Technologické problémy a jejich řešení

Při 3D tisku z betonu je třeba překonat množství problémů spojených nejen s konstrukcí samotného stroje, ale také se zpracováním tiskové hmoty a regulací jejích vlastností. To byl jeden z důvodů, proč na to obě zúčastněné firmy, Podzimek a synové a Strojírny Podzimek, nechtěly zůstat samy a k projektu přizvaly odborníky z Fakulty stavební a Fakulty strojní ČVUT v Praze. Pracovníci Ústavu konstruování a částí strojů Fakulty strojní navrhli kompletní konstrukční část 3D tiskárny včetně systému dopravy tiskové směsi k tiskové hlavě hadicí dlouhou až 40 m, zatímco pracovníci Fakulty stavební vyvíjejí vhodnou směs, která by tisk umožnila.

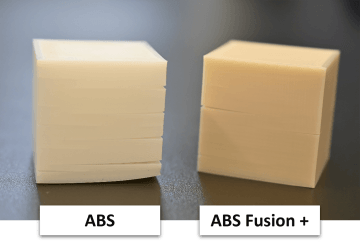

Právě návrh vhodné směsi je pro tiskárnu klíčový. Výzkumníci brzy zjistili, že musí použít velmi jemnozrnnou směs. V podstatě se tak netiskne z betonu, ale z cementové malty. Komplex vlastností, které musí hmota splňovat, pojmenovali výzkumníci „tisknutelnost“. V principu jde o to, že hmota, kterou tryska tiskárny nanáší, musí být „hladká“, aby bylo možné nanést kontinuální vrstvu směsi, a současně musí rychle tuhnout, aby během objetí celého tvaru stihla ztvrdnout nakolik, aby unesla další vrstvu. Nesmí ale tuhnout příliš rychle, aby nezatuhla už v hlavici a aby měli pracovníci čas hlavici vyčistit při přerušení činnosti stroje. Nesmí se rozmývat a nesmí vlivem hydratačního tepla praskat.

Princip činnosti tiskárny vysvětluje Marek Štádler z Fakulty strojní ČVUT: „Do stroje se sype suchá směs – zatím z pytlů, časem přibude malé zásobní silo. Směs se promíchá s předem stanoveným množstvím záměsové vody, aby bylo možné ji dopravit hadicí dlouhou 40 m do vyrovnávacího zásobníku. Těsně před tiskovou hlavou se do směsi přidává urychlovač. Pro dopravu z násypky do vyrovnávacího zásobníku i z vyrovnávacího zásobníku do tiskové hlavy se používají vřetenová čerpadla. Je to proto, že se jimi lépe dosahuje požadovaného malého průtoku.“

Problematičtější pro tiskárnu je tisk malých dílů. „Musíme regulovat průtok tryskou a rychlost pohybu hlavy, abychom dosáhli požadované tloušťky vrstvy, ale současně nesmíme jet moc rychle, aby předchozí vrstva stihla zatuhnout. Proto se malé díly musí tisknout pomaleji než ty velké.“

Aby to nebylo tak jednoduché, rychlost tuhnutí závisí také na teplotě. V horkých dnech se tuhnoucí beton pomaleji ochlazuje, voda se hydratačním teplem více odpařuje a materiál je náchylnější k praskání.

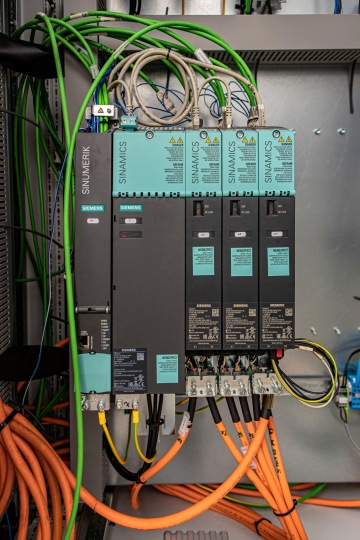

Řízení stroje

Portál tiskárny se pohybuje po kolejnicích. To je první, podélná osa. Samotný portál potom zajišťuje pohyb ve dvou osách, svisle a příčně. Kinematicky tedy jde o stejný mechanismus jako např. u portálové frézky. Firma V-tom Engineering, která měla na starost dodávku pohonů, elektrovýbavy a řídicího systému, proto mohla pro řízení stroje zvolit systém Sinumerik 840D sl. Výhodu této volby vysvětluje Martin Podzimek: „Každý absolvent průmyslovky, který umí programovat obráběcí stroj v G-kódech, umí programovat i tuto portálovou 3D tiskárnu.“ Jediný rozdíl je v S-funkci: u frézky se jí nastavují otáčky vřetene, zde je to rychlost podávacího čerpadla u tiskové hlavy. „První čerpadlo je ovládáno snímačem polohy hladiny ve vyrovnávací nádrži ve dvoustavovém režimu. Teprve druhé čerpadlo má plynule regulované otáčky, abychom v kombinaci s rychlostí pohybu dosáhli optimálního průřezu vrstvy,“ říká Václav Růžička, z konstrukce společnosti V-tom Engineering. Přesto i návrh prvního čerpadla byl technickým oříškem: musí totiž dopravit směs hadicí o délce 40 m. To, co fungovalo v simulačním modelu i ve zmenšeném prototypu, na reálném stroji najednou fungovat nechtělo. Jen zkouškám a odlaďování tohoto čerpadla se výzkumníci věnovali půl roku.

K programování tiskárny se tedy používají stejné softwarové nástroje jako k programování obráběcího stroje. Cílem je plně zautomatizovat i proces přípravy výroby: podle výkresu se automaticky vygeneruje program dráhy tiskové hlavy, ten se přenese do stroje a spustí se tisk. K tomu je ale ještě dlouhá cesta. Jak prozrazuje Adam Koncer, vedoucí technické podpory pro obráběcí stroje firmy Siemens, uvažuje se o využití modulu aditivní výroby v CAD/CAM systému NX.

Pohony portálové tiskárny jsou řízeny zpětnou vazbou ze snímačů v motorech. Protože zařízení má relativně malou tuhost, používá se ještě přímé odměřování pomocí hřebínku a inkrementálního snímače, které slouží ke zpřesnění regulace polohy.

Pracovní podmínky

Václav Růžička podotýká, že tato 3D tiskárna byla pro firmu V-tom Engineering v jistém ohledu premiérou. „Máme za sebou hodně projektů výrobních strojů, ale toto je první, který je určený do venkovního prostředí.“ To s sebou nese mnohá specifika, jak pro konstrukci rozváděče, tak pro výběr dalších komponent. Urychlovače tuhnutí betonu jsou navíc korozivní, což je omezující pro výběr dávkovacího ventilu a čerpadla. Zařízení může pracovat v rozsahu teplot od +5 °C do +30 °C. Nevadí mu vítr ani lehký déšť. Konstrukce je opatřena dělícími místy s mechanickými a elektrickými rozhraními, takže ji lze snadno rozebrat, převézt na místo stavby a znovu složit a zprovoznit.

Další vývoj

Současně s prací na technickém zdokonalování stroje a používané směsi je třeba také celý koncept 3D tisku z betonu propagovat tak, aby o něm věděli architekti, investoři i zákazníci. Jedním z problémů v současné době je vysoká cena používané betonové směsi, která se však sníží při přechodu na její velkovýrobu. Přesto rozhodující výhodou nikdy nebude nízká cena směsi, ale úspora lidské práce.

Je třeba také pracovat na standardech pro tištěné stavby, aby se statici při svých výpočtech měli o co opřít. Bez toho je kolaudace tištěných staveb problematická.

Podle Martina Podzimka určitě nebudou všechny nové stavby vyráběny 3D tiskem. Velké příležitosti vidí zejména u opakovaných staveb: nejen obytných řadových domků, ale i různých účelových staveb. Zanedbatelná není ani větší volnost při návrhu tištěných tvarů, která může ovlivnit moderní architekturu. 3D tisk z betonu je první krok ke zvyšování efektivity stavebnictví prostřednictvím moderní automatizace.

Firma Podzimek a synové je stavební firma se 125letou tradicí. Založil ji městský stavitel a přísežný odhadce Josef Podzimek roku 1896. Brzy firmu rozšířil o parní cihelnu a postupně také o strojírenskou činnost – nynější Strojírny Podzimek. Firma přestála mnohá historická úskalí a zvraty, přežila dvě světové války, ničivý požár i budování socialismu. V roce 1993 byla restituována ve prospěch Ing. Josefa Podzimka. Stavební firma se vrátila k názvu Podzimek a synové a navázala na tradici stavební činnosti. V jejím čele nyní stojí již pátá generace rodiny. Oblastmi působení jsou především Kraj Vysočina a hlavní město Praha. Stěžejní náplní stavební výroby jsou rekonstrukce historických objektů, individuální výstavba a průmyslové stavby, stejně tak i spolupráce na rozsáhlejších developerských a investičních projektech.

Sesterská firma Strojírny Podzimek navrhuje a vyrábí zařízení pro kamenoprůmysl a vodní hospodářství, např. pásové dopravníky a podavače nebo konstrukce pro vodní uzávěry, klapky nebo vrata plavebních komor a jezů.