PŘÍPADOVÁ STUDIE

Společnost DFK Cab navýšila o polovinu svou produkci díky optimalizaci výroby

Dosahování úspor a zvyšování produktivity ve výrobě je vždy nepřetržitý proces, který zaručuje dlouhodobou udržitelnost a konkurenceschopnost firem.

Autor: AXIOM TECH s.r.o.

Digitální simulace a optimalizace již řadu let úspěšně doplňují zavedené a dlouhodobě fungující procesy LEAN a otevírají zcela novou dimenzi efektivity výroby. To potvrzuje i inspirativní příběh digitalizace výroby našeho ambiciózního zákazníka, společnosti DFK Cab, s.r.o.

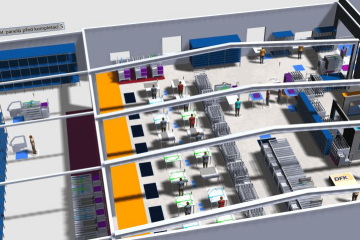

DFK Cab, s.r.o. je úspěšná společnost, která ročně vyrobí a dodá více než 8 000 kabin pro elektrická a motorová vozidla a čtyřkolky zákazníkům po celém světě, od Kanady až po Nový Zéland. Výrobní ředitel, pan Michal Burda, se rozhodl zvýšit produktivitu výroby moderním způsobem, a to pomocí digitální simulace v programu Tecnomatix Plant Simulation. Ten byl také hlavním hybatelem výše zmíněného projektu optimalizace a digitalizace výroby.

Hlavním záměrem a cílem projektu bylo:

- podpořit a ověřit investici cca. 15 mil. Kč a 5 mil. ve mzdách,

- ověřit, že výroba bude postavena a nadimenzována optimálně, ujistit se, že jsme to vymysleli nejlépe,

- přesunout plánování výroby z MS Office do modernějšího a spolehlivějšího prostředí,

- využít simulačního nástroje Plant Simulation pro optimalizaci výroby i v původním závodě.

První etapou nasazení Plant Simulation bylo zaškolení uživatelů. Proběhlo ve třech blocích, a účastnili se ho konstruktéři, plánovač výroby, vedoucí budoucího závodu a ředitel.

Michal Burda to komentuje: „Taktika proškolení vedoucích pracovníků se vyplatila. Získali jsme přesnou představu o tom, jak nejlépe využít přednosti simulačního nástroje a jaké informace od simulačního projektu můžeme očekávat. Na školení ihned navázal projekt optimalizace layoutu a průchodnosti nové haly. Již při tvorbě prvního oddělení byla odhalena fatální chyba návrhu výroby: svařovna nebyla navržena dobře a nebyla by schopná vyrobit 300 kabin za měsíc. Po digitální simulaci a úpravě pracovišť se průchodnost zvýšila na cílovou úroveň, a časová i finanční investice do Plant Simulation se nám zaplatila poprvé."

Zdroj: DFK Cab

„Další klíčový nález problému v navrhovaném projektu byl detekován v návrhu lakovny od dodavatele, který neobsahoval překladové a návratové stanoviště dopravníku. Přišli jsme na to díky Plant Simulation, normálně bychom na to nepřišli. Kdybychom dílnu takto provozovali, lakovna by nedosáhla ani 70 % plánované kapacity. Úprava lakovny v hale díky včasnému zjištění trvala jen 8 týdnů ještě před spuštěním do provozu. Simulací a odstraněním této chyby se nám Plant Simulation zaplatil podruhé!

Celkem byly během jednoho měsíce práce v Plant Simulation provedeny desítky změn původního návrhu. Po vystavění nové výroby jsme porovnali chování pracovišť s digitálním modelem a testy nám potvrdily správnost digitální simulace v Plant Simulation a oprávněnost veškerých změn.“

Co DFK Cab nasazení Plant Simulation přineslo?

- nastavení taktu a toku celé plánované výroby,

- spojení s kapacitním plánem – vyhodnocení vlivu rozdílnosti produktů na výkon,

- potvrzení slíbených cílů a úspor investorům.

- projekt investice do technologií i do softwaru měl návratnost 11 měsíců.

V současné době firma DFK Cab detailně zpracovává simulační model nové výroby a připravuje jej na využívání při operativním a kapacitním plánování výroby. Zároveň připravuje digitální model původní výroby za účelem její optimalizace a maximalizace produkce.

Digitální dvojče procesů výroby a logistiky s Plant Simulation je moderním a nezbytným nástrojem LEAN specialistů a průmyslových inženýrů a umožňuje maximální využití veškerého potenciálu výroby.