Interní logistika

Rychle instalovatelný a snadno integrovatelný modul digitálního dvojčete

Konstrukce digitálního dvojčete je obvykle velmi nákladný, zdlouhavý a technologicky náročný proces zahrnující několik dodavatelů od senzoriky přes konzultace a modelování, vizualizaci a integraci.

Autor: APLIS

Některé výrobní společnosti (nebo jejich dodavatelé) nesprávně označují za digitální dvojčata pouze komponenty dvojčat, případně pouhé vizualizace. V tomto článku popisujeme digitální dvojče pro interní logistiku, které bylo výhodně instalováno jako „plug & play“ řešení v pěti projektech v regionu CEE (např. US Steel, Bonatrans) a pro těžký průmysl představuje rychlou a spolehlivou možnost digitalizace skladů. Tyto řešení realizujeme v spolupráci s naším partnerem Inovec Technology.

Teorie

Současná abstraktní akademická definice (Winter 2023) vyžaduje 5 různých entit pro nazvání modelu / systému digitálním dvojčetem:

-

Strukturovaná data,

-

SW aplikace / služby,

-

Virtuální entita,

-

Fyzická entita,

-

Propojení mezi fyzickou a virtuální entitou.

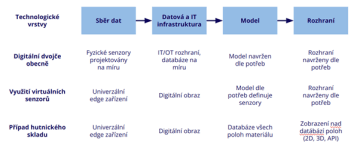

Specificky pro digitální dvojčata továrny je možné přizpůsobit toto pojetí na seznam SW a HW komponent, kterých přítomnost znamená naplnění vize digitálního dvojčete:

-

Strukturovaná data s možností zpětného prohlížení

-

Byznysový (nebo nákladový) model – alespoň jeden model pro vztazení parametrů s KPI pro řízení firmy (ideálně efekt na bottom line, CAPEX a riziko),

-

Model fyzického fungování zařízení – může být OEE model (zaměřený na čas), dopravní model (zaměřený na transport), model interakcí mezi komponenty (např. možnost simulace mechanické činnosti komponent) atd.,

-

Výměna dat v reálném čase s fyzickým světem, zejména sběr dat a rozhraní pro uživatele včetně vizualizací,

-

Digitální prostorový obraz – fyzický 3D model ve vhodném formátu a příp. vizualizace.

Protože ve skladech neprobíhá žádný fyzický ani chemický proces kromě přesunu, kompletní digitální dvojče představuje:

-

Strukturovaná data: XYZ polohu každého objektu ve skladu v každém okamžiku,

-

Byznysové modely: Analýzy zaplnění skladu, spaghetti diagramy, OEE / motohodiny / vzdálenosti pro mobilní zařízení, analýza zásob (DoI, průměrný počet přemístění ve skladu atd.), parametry pro model skladu (čas vyložení a založení) atd.,

-

Model fyzického fungování: Simulace trajektorií pohybu ve skladu z poloh materiálu,

-

Výměna dat: API pro párování s ERP nebo WMS pro výměnu dat o polohách, rozhraní pro uživatele,

-

Digitální prostorový obraz: 3D a 2D vizualizace skladu.

Problém

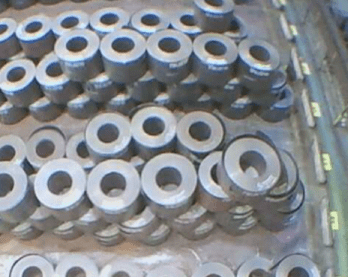

Skladování je v těžkém průmyslu náročné, protože vysoká hmotnost materiálu zvyšuje potřebné investiční náklady, takže plně automatické sklady mají návratnost v řádu desítek let. Zatímco prvotní hutnická výroba (vysoká, elektrická pec, konvertor, odlévání) je protkaná standardními ověřenými senzory pro sběr dat, skladování jednotlivých kusů (brám, kontislitků, ingotů, slitků atd.) a interní logistika absorbující variabilitu výroby mají obrovský potenciál digitalizace. Většina skladů nemá ani definovaná skladová místa a materiál je položen na podlaze skladu, ukládán do kop, pyramid nebo věží. Protože tyto pyramidy jsou neustále přeskládávány, nalezení konkrétního kusu je náročné.

Řešení většiny oceláren [Peisheng2020] na světě spočívá ve vysílání pracovníků mezi materiál, což vytváří prostor pro úrazy, přehřátí pracovníka, zabírá množství času a snižuje efektivitu práce. Skladníci potřebují fyzicky ve skladu najít nebo alespoň potvrdit polohu konkrétního kusu. Kvalita, logistika a management potřebují mít přehled v reálném čase a možnost zpětně zjistit historii pro každý produkt.

V digitalizovaném skladu je hledání polohy pouhým výběrem hodnoty z databáze, místo „houbaření“ svitku na plochách často několika hektarů. Situaci ztěžují vlastnosti materiálu, často vysoká teplota a nemožnost umístit štítek např. na kostku šrotu atd. Primárním cílem digitalizace skladu je ideálně kompletní přehled polohy jakéhokoliv kusu nebo mobilního zařízení v každém okamžiku. Takovou dobře strukturovanou databázi je pak možno využít i pro rozhodování, optimalizaci aktivit ve skladu atd.

Specifika hutnických výrob znemožňují použití RFID, takže do roku 2020 se používaly výhradně senzory a čidla, zavedení kterých je velmi nákladné (až 1M EUR za 1 hutnický sklad), zdlouhavé a spolehlivost určení nízká (90-95% v nejlepších případech) z důvodu výjimek ze standardního toku materiálu nebo metod přesunu. Všechny informace jsou viditelné volným okem, takže přirozeně různá řešení na bázi počítačového vidění byla v posledních letech navržena, případně použita v režimu proof of concept. Obecně se jednalo o řešení na bázi rozpoznávání objektů (recognition), v maloobchodu je často výrobek rozeznatelný z dálky, co využívá např. koncept Amazon Go [ref] nebo různé metody retrofitování starších skladů [Higashuira2024]. Tato řešení se však nerozšířila v hutnickém průmyslu, protože neumí rozeznat z dálky stejně vypadající kusy, vyžaduje velký výpočetní výkon a nákladný HW.

Řešení

Implementace digitálního dvojčete obecně vyžaduje iterativní ladění všech technologických vrstev, každá iterace představuje velké náklady a čas, někdy i týdny na jednu změnu v senzorice nebo modelu. Místo toho, přístup virtuálních senzorů omezuje toto iterativní ladění pouze na vrstvu uživatelského rozhraní a instalaci virtuálních senzorů, která může trvat jednotky sekund a být provedena operátorem výroby. V tomto případu je model standardní, takže digitální dvojče skladu může být dodáno jako “plug&play”. InovecTech vyvinul unikátní technologii na efektivní instalaci a provoz virtuálních senzorů i unikátní SW pro agregaci dat z VS do celých trajektorií materiálu a mobilních zařízení (vývoj podpořen CzechInvest, i ve spolupráci s vědci z ČVUT), čímž umožňuje:

Technologie virtuálních senzorů s edge infrastrukturou umožňuje natolik vysokou spolehlivost a kompatibilitu, že se stává optimální. Spolehlivost může být dle potřeby až 99,9+ %, ekonomické optimum je kolem 95 % z kusů, které jsou celý čas sledovány. InovecTech je v současnosti vedoucím dodavatelem digitálních dvojčat pro logistiku těžkého průmyslu v regionu s pěti projekty (+1 v realizaci) a 15 tis. m² + 10 tis. dalších v realizaci díky unikátní technologii založené na virtuálních senzorech a sledování celých trajektorií.

Systém se skládá z:

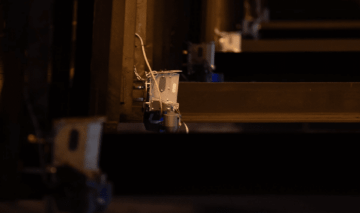

- Edge zařízení s kamerami, které zabezpečují dostatečný sběr dat pro konstrukci spolehlivého digitálního obrazu. Na 10 tis. m2 skladu je zapotřebí kolem 200 kamer

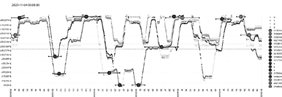

- Virtuálních senzorů pro měření poloh materiálu a mobilních zařízení

- Sledovací aplikace, která data ze senzorů spojuje do trajekorií

- Simulační aplikace pro skládání trajektorií do stavů skladu v každém okamžiku

- Vizualizace

- Rozhraní na zákaznické systémy

Systém je možné zobecnit pro jiné výroby. Řešení je již zavedeno v hutnickém průmyslu, testují se rozšíření pro vlakovou dopravu, připravují se rozšíření pro přístavy, parkoviště a track&trace v jiných výrobách.

Společnost Aplis má zkušenosti s integrací řešení (např. rychle instalovatelný MES pro MSP, InOEE) na bázi virtuálních senzorů a přizpůsobení pro řešení na míru. K digitálnímu dvojčeti dílny nebo skladu integruje Aplis digitální dvojče procesů v podobě APLISO BPM (Business Process Management)