CHYTRÉ SENZORY

Prediktivní údržba, senzorika a IO-Link komunikace: jak moderní technologie mění průmyslovou automatizaci

Rychlý technologický pokrok přinesl zásadní proměnu průmyslového odvětví, která významně ovlivnila způsob fungování továren a závodů. Prediktivní údržba, senzory a sběr dat pomocí IO-Link komunikace jsou nástroje, které se v průmyslu využívají ke zlepšení provozní efektivity, snížení prostojů a optimalizaci plánů údržby. V tomto článku se budeme zabývat těmito technologiemi a jejich přínosy v průmyslové automatizaci.

Autor: SICK

Prediktivní údržba

Prediktivní údržba je proaktivní přístup k údržbě, který využívá data a analytiku k předvídání, kdy je pravděpodobné, že stroj nebo zařízení selže a podle toho pak plánuje činnosti údržby. Tento přístup je efektivnější než tradiční reaktivní údržba, která může vést k neplánovaným odstávkám a zvýšeným nákladům při odstávce výroby.

Senzory se využívají ke sběru dat ze zařízení, data jsou následně analyzována s cílem identifikovat možné poruchy a předpovědět tak, kdy je potřeba provést servisní zásah. Tyto senzory lze připojit k zařízením jako jsou motory, čerpadla a další komponenty a sledovat tak jejich výkon a odhalovat případné anomálie. To umožňuje včas odhalit potenciální poruchy a naplánovat údržbu s předstihem, aby se předešlo neplánovaným odstávkám.

Senzorika

Senzory hrají v prediktivní údržbě zásadní roli tím, že sbírají data ze zařízení a přenášejí je do centrálního systému k analýze. Jsou schopny měřit různé parametry, například teplotu, tlak, vibrace nebo počet provozních hodin a poskytovat tak přesný obraz o stavu zařízení.

Jedním z příkladů snímače používaného v prediktivní údržbě je snímač vibrací. Tento senzor měří vibrace rotujících zařízení jako jsou motory a čerpadla a dokáže detekovat jakékoli změny ve struktuře vibrací, které by mohly být známkou blížící se poruchy. Údaje shromážděné těmito snímači lze použít k identifikaci hlavní příčiny problému a k určení nejlepšího postupu údržby. Údržbář tak může provést výměnu „vyklepaného“ ložiska ještě před tím, než se stroj úplně zadře. Takovou výměnu může naplánovat mimo směnu, takže není nutné zastavit výrobu.

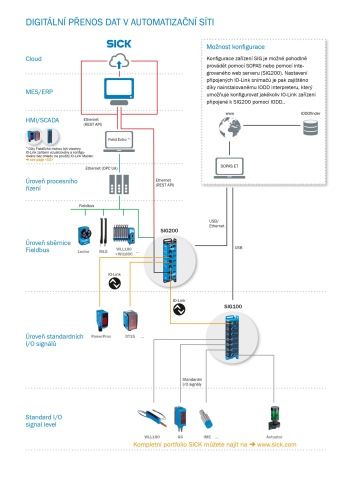

Komunikace IO-Link

Aby bylo možné získat data ze senzorů, je klíčové je propojit na páteřní fieldbus sítě jako jsou Profinet, Profibus nebo Ethernet/IP. Integrace fieldbus komunikace do koncových zařízení není vždy možná, protože tato komunikace vyžaduje poměrně velký a drahý hardware, který se nevejde do miniaturních senzorů jako jsou například ty, které jsou osazeny na robotu. Proto byl vyvinut speciální komunikační protokol IO-Link, který se používá pro komunikaci na „posledním metru“. IO-Link čip je mnohem menší a lze jej integrovat i do miniaturních čidel.

Navíc nepotřebuje žádné další komunikační připojení, protože funguje po stejném průmyslově standardizovaném napájecím kabelu. IO-Link je otevřená platforma pro výrobce hardwaru pro automatizaci a standardizovaná podle normy IEC 61131-9. Použití IO-Linku nevyžaduje žádné licenční poplatky.

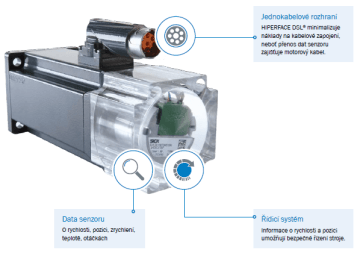

Smart Motor Sensors

Servomotory umožňují řídit výrobní procesy s vysokou mírou přesnosti a spolehlivosti. Motor feedback systémy poskytují data pro regulaci a provoz motorů, zajišťují tak bezproblémový a efektivní proces. Inteligentní senzorika kontroluje během provozu rychlost, bezpečnou pozici, zrychlení, teplotu, počet otáček a další parametry. Prediktivní údržba a permanentní monitorování podmínek procesu jsou možné především díky doplňkovým funkcím, jako je elektronický typový štítek, histogramy a uživatelsky definované výstražné pokyny.

Smart Motor Sensors se etablovaly ve všech oblastech strojírenského průmyslu. Na první pohled to často není vidět – přesto se v nesčetných servomotorech od různých výrobců používají inteligentní senzory a inovativní rozhraní. Specifické požadavky se přitom mohou lišit vždy podle příslušného oboru. V zásadě však platí, že použitím Smart Motor Sensors, vždy dochází ke snížení nebo úplnému odstranění výpadků výroby. To v konečném důsledku šetří náklady a zvyšuje produktivitu. V robotice nebo v obalovém průmyslu musí být kabely z bezpečnostních nebo hygienických důvodů často vedeny v zapouzdřeném stavu, řešení „jedním kabelem“ je zde proto důležitým benefitem.

Závěr

Celkově mohou tyto technologie pomoci snížit náklady na údržbu, zvýšit provozní efektivitu a zlepšit celkovou produktivitu. Je pravděpodobné, že s dalším vývojem průmyslového odvětví se dočkáme ještě pokročilejších aplikací těchto technologií, které budou dále podporovat inovace a růst v tomto odvětví.