INTELIGENTNÍ ROBOTIKA

Inteligentní robotika: když se digitální dvojče potká s praxí

Výroba prochází tlakem na vyšší flexibilitu, kratší dodací lhůty a menší dávky. Zároveň chybí lidé a roste složitost. V takovém prostředí dává čím dál větší smysl spojit simulaci, offline programování robotů a virtuální zprovoznění. Ne proto, že je to „hezká technologie“, ale protože zmenšuje riziko, šetří čas a dává týmům klid na práci.

Autor:

Vít Přichystal, AXIOM TECH

Proč právě teď

Výroba prochází tlakem na vyšší flexibilitu, kratší dodací lhůty a menší dávky. Zároveň chybí lidé a roste složitost. V takovém prostředí dává čím dál větší smysl spojit simulaci, offline programování robotů a virtuální zprovoznění. Ne proto, že je to „hezká technologie“, ale protože zmenšuje riziko, šetří čas a dává týmům klid na práci.

„Digitální dvojče není o hezkých 3D animacích, ale o klidu lidí při ostrém startu výroby.“

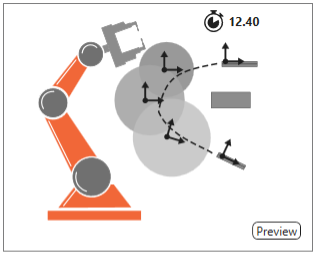

Od ručního k chytrému: plánování trajektorií

Kdo někdy programoval robota, ví, že najít bezpečnou a efektivní trajektorii v přeplněné buňce připomíná šachovou partii. Moderní nástroje (např. Siemens Tecnomatix Process Simulate) využívají automatické plánování a kolizní kontrolu nad přesným 3D modelem. Technolog tak netvoří vše „od nuly“, ale vybírá z doporučených variant, které software vygeneruje a optimalizuje s ohledem na čas cyklu, dosah, singularity či kolize.

Virtuální zprovoznění: generálka před premiérou

Při virtual commissioning propojíme digitální dvojče s logikou PLC a robotickými programy. Komunikace signálů, mezistavy a bezpečnostní sekvence se otestují předem. V ostrém startu pak týmy řeší drobnosti – ne závažné překvapení.

Porovnání digitálního dvojčete s reálným

Hloubka virtuálního zprovoznění v Siemens ekosystému

To, co Siemens odlišuje od konkurence, je možnost volby hloubky simulace:

- Sekvenční testy: rychlé ověření základních sekvencí a mezistavů

- Signálová simulace: testování kompletní komunikace mezi PLC a roboty (mapa I/O, bezpečnostní blokace, mezistavy)

- Propojení se SIMIT: ještě hlubší úroveň, kdy jsou emulovány fyzické periferie (ventily, pohony, snímače). Díky tomu lze otestovat i komplexní logiku a chování celého systému tak, jako by byl už na hale.

Tato škálovatelnost umožňuje začít jednoduše a postupně přidávat detail. Zkušenosti ukazují, že firmy dosahují:

- Zkrácení náběhu o 30–50 % (oproti čistě fyzickému uvádění do provozu)

-

Snížení počtu chyb a improvizovaných zásahů o více než 40 %

-

Návratnost investice (ROI) obvykle 6–18 měsíců

-

Výrazně nižší náklady na servisní hodiny během ostrého startu

VR jako nástroj shody a školení

Virtuální realita umožní projít si buňku ještě před montáží, zkontrolovat ergonomii, přístupnost, výměny nástrojů a servis. Navíc je to skvělý tréninkový prostor pro operátory a údržbu. Společný „walkthrough“ v VR často odhalí detaily, které by v CADu zůstaly přehlédnuté.

Umělá inteligence: praktické rozšíření simulace

AI dnes není sci-fi. V praxi pomáhá:

- Generovat a vylepšovat trajektorie (vyhýbání kolizím, optimalizace času)

- Rozpoznávat díly a stavy z kamer (strojové vidění)

- Učit roboty složitým dovednostem v simulaci (syntetická data, reinforcement learning)

-

Doporučovat úpravy taktu a uspořádání na základě dat z provozu

Process Simulate Copilot – AI nápověda v reálném čase

Nejnovější novinkou v oblasti simulací je Process Simulate Copilot, jazykový model integrovaný do prostředí Process Simulate X. Copilot funguje jako chytrý asistent inženýra – umožňuje klást dotazy v přirozeném jazyce, rychle navrhovat úpravy trajektorií nebo vysvětlovat výsledky simulací. Zrychluje tak práci, odstraňuje rutinní kroky a pomáhá se soustředit na skutečně inženýrské rozhodování.

Možnosti AI se však tímto nekončí. Vedle jazykové asistence se otevírá prostor pro strojové učení, generativní plánování drah a prediktivní optimalizaci celých výrobních procesů. Kombinace klasické simulace a pokročilé AI postupně mění způsob, jakým se robotické linky připravují a uvádějí do provozu

AI a syntetická data – další krok za horizontem

Umělá inteligence se v robotice stále častěji učí na datech vytvořených ve virtuálním prostředí. Místo měsíců sběru reálných snímků lze využít syntetická data z CAD modelů a simulací, například z Process Simulate.

Praktické přínosy:

- Vision systémy se učí rozpoznávat díly a objekty i v neuspořádaných zásobnících,

- Roboty zvládají pick & place či manipulaci s vysokou přesností od prvního nasazení,

- Trénink modelu se zkracuje z týdnů na dny,

- Simulace pokrývá i scénáře, které jsou v reálu obtížné nebo nákladné.

Model pro generování syntetických dat

Use-case z praxe: BMW, Audi, Volkswagen i Siemens využívají syntetická data k nácviku AI vision systémů, zejména pro bin picking a kontrolu kvality. Výsledkem je rychlejší nasazení, méně chyb a vyšší spolehlivost robotických linek.

Zadání: Český výrobce přesných kovových dílů potřeboval zkrátit náběh nové robotické buňky pro manipulaci a zakládání do stroje. Stávající náběhy se prodlužovaly o týdny kvůli kolizím a dodatečnému ladění.

Postup:

- Rychlé digitální dvojče buňky (layout, periférie, bezpečnostní zóny, pneumatika).

- Automatické plánování trajektorií v Process Simulate + ruční doladění kritických průchodů.

- Virtuální zprovoznění: spojení s PLC (mapa I/O, mezistavy, blokace), emulace bezpečnosti, u vybraných funkcí propojení se SIMIT.

- VR walkthrough s technologií, údržbou a bezpečákem – úpravy přístupů a výměnných prostor.

- Export offline programů + checklist přenosu do reálného řídicího systému.

Výsledek: Uvedení do provozu proběhlo „na první dobrou“ bez neplánovaných kolizí:

- Náběh se zkrátil o 2 týdny (měřeno vůči předchozím projektům),

- Operátoři nastoupili připravení díky VR školení,

- Chybovost během prvního měsíce provozu klesla o 45 %,

- Projekt se stal interním „pilotem“, na jehož základě firma rozšířila simulaci na další buňky.

Pozn.: Údaje jsou anonymizované a sloučí zkušenosti z více projektů; konkrétní čísla se mezi firmami liší. Důležitý je opakující se vzorec: méně rizik, kratší náběh, vyšší jistota týmu.

Obavy firem: legitimní, nikoli nepřekonatelné

Z praxe známe tři nejčastější bariéry:

- Investice a návratnost (TCO/ROI): Obava, že „to bude drahé“ nebo že se technologie nevyužije naplno.

- Křivka učení a kapacity týmu: „Nemáme lidi, kteří by to dělali.“

- Kvalita podkladů a kmenových dat: „Nemáme perfektní CADy ani standardy.“

Jak s nimi pracovat:

- Začít malým, ale realistickým pilotem: Vybrat buňku/linku s jasnou ekonomikou (takt, prostoje). Cíl: měřitelné zlepšení v týdnech, ne v letech.

- MVP digitální dvojče (Minimum Viable Product): Tedy jen tak detailní model, aby byl použitelný pro daný účel a přinesl měřitelné výsledky. Nejprve minimum nezbytné pro rozhodnutí a zisk; detail přidávat iterativně.

- Společný delivery tým: Technologie + výroba + údržba + BOZP. Sdílená odpovědnost = rychlejší konsenzus.

- Tréninkový plán: Kombinace mentoringu a „shadow-mode“: první projekt s partnerem, druhý v co-delivery, třetí už vlastními silami

- Data pragmaticky: Stačí „dost dobrý“ model (kritické tolerance přesné, zbytek agregovat). Není nutné čekat na „dokonalý CAD“.

- Jasné metriky a brány: Předem definovat KPI (čas náběhu, chybovost, počet zásahů, využití) a milníky Go/No-Go.

Proč má český průmysl šanci držet krok se světem

Na první pohled se může zdát, že digitální transformace postupuje rychleji například v Německu. Je pravda, že tamní podniky těží z větší velikosti a systematické podpory konceptu Industrie 4.0. Český průmysl ale nezaostává technologicky – spíše v rychlosti a rozsahu adopce. Naše výhoda je jinde: jsme mimořádně flexibilní, dokážeme rychle přejímat ověřené postupy a máme silnou tradici technických škol a inženýrského know-how. Pokud tedy dokážeme začít postupně, krok za krokem, a opřít se o konkrétní pilotní projekty s jasnou návratností, máme všechny předpoklady držet krok s těmi nejlepšími.

Náběh nových technologií není bezbolestný – a je v pořádku to říct nahlas. Zároveň platí, že chytrá kombinace simulace, OLP a virtuálního zprovoznění přináší v praxi opakovatelné benefity: kratší náběh, méně rizik, lepší jistotu lidí na hale. Klíč je nezačínat „velkým třeskem“, ale postupně a s měřitelnými kroky.

Chcete-li si tuto cestu vyzkoušet na vlastní kůži, dobrý start je společný pilot na jedné buňce – s jasným cílem a metrikami. O zbytku už se postará disciplína a praxe. V tom se můžete s důvěrou obrátit na AXIOM TECH, jsme partnerem strojírenských firem už přes 30 let.