LOGISTIKA

Digitální dvojče v intralogistice

Ať už si objednáte cokoli, chcete to rychle. Distribuční centrum Siemens v německém Norimberku využívá automatizaci a digitalizaci, aby objednávky vyřídilo co možná nejrychleji, nejefektivněji a nejudržitelněji. Základem tohoto intralogistického řešení bylo vytvoření digitálního dvojčete pomocí softwaru Tecnomatix Plant Simulation.

Autor: Siemens

Distribuční centrum Siemens v německém Norimberku je jedním z největších distribučních center společnosti. Zde se objednávky vychystávají, zadávají, balí a dodávají více než 25 tisícům zákazníků po celém světě. Toto centrum je však speciální i z jiných důvodů – zejména kvůli výzvám, kterým jeho provozovatelé musí čelit. Zaprvé to jsou mimořádně kolísavé objemy: jeden den může zpracovávat přibližně 12 tisíc položek, druhý den jich je třeba více než 22 tisíc. Zadruhé zde musí řešit stále rostoucí množství položek, které je třeba zpracovat v rámci stávajícího nastavení. Zatřetí tu chtějí splnit cíl společnosti Siemens dosáhnout do roku 2030 uhlíkové neutrality.

Jedná se tedy o tři různé oblasti – a přesto všechny z nich vyřešila automatizace a digitalizace, podpořená v rámci speciálního projektu.

Digitální dvojče toku materiálu

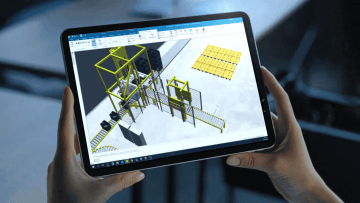

V počáteční fázi projektu bylo pomocí softwaru Tecnomatix Plant Simulation společnosti Siemens vytvořeno digitální dvojče distribučního centra s uzavřenou smyčkou v cloudu. Obsahuje informace o všech materiálových tocích a může být rozšířen o aktuální data ze systému řízení skladu včetně počtu zaměstnanců, kteří jsou k dispozici na příslušném pracovišti.

Následně je provedena simulace nejrůznějších variant, aby se našlo co nejlepší možné nastavení pro daný den z hlediska využití kapacity i efektivity nákladů. Distribuční centrum tak nabízí mimořádně agilní provoz a může se rychle přizpůsobovat změnám položek na dodacích listech.

Maximální výkon při stávajícím nastavení

Kromě toho bylo díky simulaci scénářů extrémního zatížení a termínů možné identifikovat kritická místa a ohniska chybových zpráv a zavést příslušná protiopatření. Díky těmto krokům se podařilo udržet výkonnost na nejvyšší možné úrovni a se stávajícím nastavením se dokonce podařilo zvýšit počet zpracovávaných zásilek, což přispělo k udržení vysoké stoprocentní míry plnění a k co nejrychlejšímu odbavování zásilek.

Distribuční centrum Siemens v německém Norimberku může díky automatizaci a digitalizaci odbavit větší počet zásilek při stejném nastavení. Zdroj: Siemens

Cesta k uhlíkové neutralitě

Digitalizace také zajistí týmu v Norimberku maximální přehled o spotřebě energie ve skladu, což jsou cenné informace na cestě k uhlíkové neutralitě. Cloudový monitorovací systém Simatic Energy Manager zajistí transparentnost spotřeby energie v reálném čase. Mohou tak přijímat opatření k optimalizaci využití zdrojů a hospodaření s energií s cílem snížit celkovou uhlíkovou stopu skladu.

Díky digitalizaci a technologii digitálního dvojčete jsou cíle, jako je schválená provozní udržitelnost, mnohem lépe dosažitelné.

Třešnička na dortu: nižší náklady na servis a údržbu

Automatizace a digitalizace vyřešily problémy provozovatelů skladu. Nyní snadněji zvládnou kolísající počty zásilek, více objemu při stejném nastavení a přiblížit se cíli uhlíkové neutrality. V budoucnu však přibydou ještě další výhody: nižší náklady na servis a údržbu, především díky lepšímu plánování doby servisu.

Například prediktivní služby Siemens pro zakladače dokážou zjistit nesrovnalosti, aby zabránily neplánovaným odstávkám všech 27 zakladačů centra. Podobně služby pro pohony zajistí výměnu instalovaných pohonů Sinamics dříve, než vzniknou jakékoli problémy. Další výhody přináší digitální dvojče: „Nyní můžeme rychleji realizovat projekty modernizace,“ říká Oliver Wilke.

Pokrok dosažený v distribučním centru Siemens v Norimberku je mimořádně významný, a to natolik, že se stal vzorem pro ostatní distribuční centra společnosti. To vše dokazuje potenciál automatizace a digitalizace, pokud je správně využita. Zákazníkům společnosti Siemens to nyní přináší výhody především v podobě kratších čekacích dob na objednávky. A kdo by to tak nechtěl?